In breve, il MPCVD al plasma a bassa pressione è definito dalla sua pressione operativa di 10-100 Torr, che crea una significativa differenza di temperatura tra gli elettroni del sistema e le sue molecole di gas. Questo stato di non equilibrio consente che avvengano reazioni chimiche energetiche a una temperatura complessiva del gas relativamente bassa.

Il principio fondamentale del MPCVD a bassa pressione è l'utilizzo dell'energia a microonde per creare un plasma in cui gli elettroni "caldi" svolgono il lavoro chimico, mentre il gas e il substrato rimangono "freddi". Questo disaccoppia l'energia di reazione dal budget termico del sistema, consentendo la crescita del materiale su substrati sensibili alla temperatura.

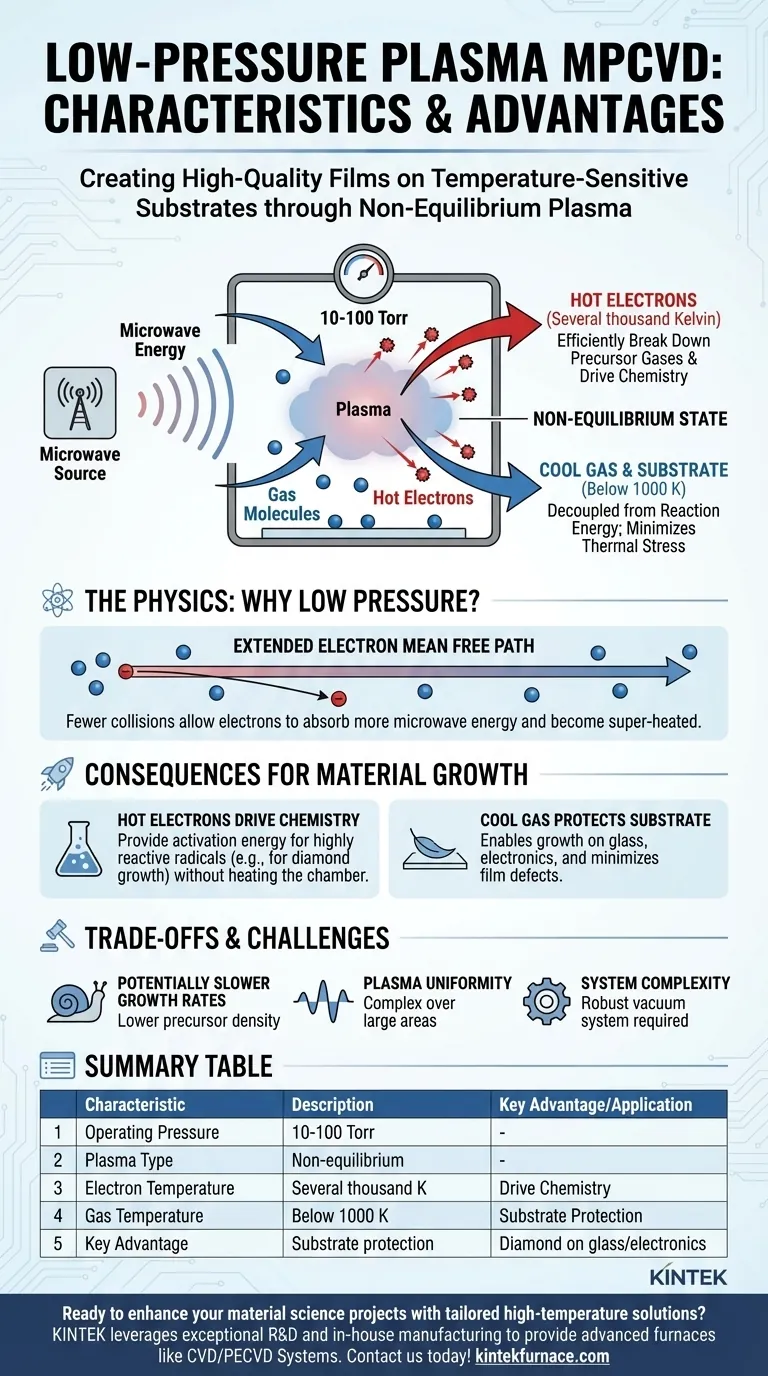

La Fisica di un Plasma Non in Equilibrio

La deposizione chimica da vapore al plasma a microonde (MPCVD) utilizza energia a microonde per scomporre i gas precursori in un plasma reattivo, che poi deposita un film solido su un substrato. La variante a "bassa pressione" crea un ambiente plasmatico molto specifico e utile.

Il Ruolo Critico della Pressione

Operare a una bassa pressione di 10-100 Torr significa che ci sono molte meno molecole di gas nella camera rispetto alla pressione atmosferica. Questa scarsità di particelle è la causa diretta delle caratteristiche uniche del sistema.

Libero Percorso Medio Elettronico Esteso

Poiché il gas è meno denso, un elettrone può viaggiare molto più lontano prima di scontrarsi con una molecola di gas. Questa distanza è nota come libero percorso medio elettronico.

Un percorso libero medio più lungo consente agli elettroni di assorbire più energia dal campo a microonde tra ogni collisione. È così che si surriscaldano rispetto al resto del sistema.

Creazione di Due Temperature Distinte

Il risultato è un plasma non in equilibrio. Gli elettroni leggeri ed energetici non hanno abbastanza tempo o collisioni per trasferire efficientemente la loro energia agli atomi o molecole di gas molto più pesanti e lenti.

Ciò crea due popolazioni di temperatura separate che coesistono nello stesso spazio:

- Alta Temperatura Elettronica: Raggiunge diverse migliaia di Kelvin.

- Bassa Temperatura del Gas: Rimane al di sotto di 1000 K.

Le Conseguenze per la Crescita dei Materiali

Questo sistema a due temperature non è solo una curiosità scientifica; ha implicazioni profonde e pratiche per la deposizione di materiali di alta qualità.

Gli Elettroni Caldi Guidano la Chimica

La temperatura estremamente elevata degli elettroni fornisce l'energia necessaria per scomporre efficientemente i gas precursori (ad esempio, metano e idrogeno per la crescita del diamante). Ciò crea le specie chimiche altamente reattive (radicali) necessarie per la deposizione del film.

Essenzialmente, gli elettroni sono il "motore" della reazione chimica, fornendo energia di attivazione senza la necessità di riscaldare l'intera camera.

Il Gas Freddo Protegge il Substrato

Poiché la temperatura del gas rimane relativamente bassa (sotto i 1000 K), anche il substrato da rivestire rimane freddo. Questo è il vantaggio più importante della tecnica a bassa pressione.

Questa caratteristica consente la crescita di film di alta qualità, come il diamante, su substrati che non potrebbero sopportare le alte temperature dei processi CVD termici tradizionali, come il vetro o alcuni componenti elettronici. Aiuta anche a minimizzare lo stress termico e i difetti nel film in crescita.

Comprendere i Compromessi

Sebbene potente, il regime a bassa pressione non è privo delle sue sfide e compromessi intrinseci rispetto alle alternative a pressione più elevata.

Potenziali Tassi di Crescita Più Lenti

La minore densità dei gas precursori a 10-100 Torr può talvolta portare a tassi di deposizione più lenti. Poiché ci sono meno molecole reattive disponibili in un dato momento, il film potrebbe accumularsi più lentamente rispetto a un sistema ad alta pressione dove la concentrazione del precursore è molto più alta.

Sfide nell'Uniformità del Plasma

Mantenere un plasma stabile e uniforme su una vasta area del substrato può essere più complesso a pressioni inferiori. Il plasma tende a confinare se stesso più facilmente, richiedendo un'attenta progettazione del reattore per garantire che l'intero substrato sia rivestito uniformemente.

Complessità del Sistema

Operare a queste pressioni richiede un robusto sistema di vuoto in grado di mantenere un ambiente stabile a bassa pressione. Ciò aggiunge uno strato di complessità e costo rispetto ai sistemi a pressione atmosferica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del regime di deposizione corretto dipende interamente dai requisiti specifici del tuo materiale e substrato.

- Se il tuo obiettivo principale è la crescita su substrati sensibili alla temperatura: Il MPCVD a bassa pressione è la scelta ideale, poiché protegge il substrato dai danni termici.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Un MPCVD a pressione più elevata o un processo CVD termico potrebbero essere più adatti, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è minimizzare lo stress del film: I gradienti termici inferiori nel MPCVD a bassa pressione sono estremamente vantaggiosi per la produzione di film con basso stress interno.

Comprendere la fisica del plasma sottostante ti consente di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi scientifici sui materiali.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Pressione Operativa | 10-100 Torr |

| Tipo di Plasma | Non in equilibrio |

| Temperatura Elettronica | Diverse migliaia di Kelvin |

| Temperatura del Gas | Sotto i 1000 K |

| Vantaggio Chiave | Protezione del substrato per materiali sensibili alla temperatura |

| Applicazioni Comuni | Crescita del diamante su vetro, elettronica |

Pronto a migliorare i tuoi progetti di scienza dei materiali con soluzioni su misura per alte temperature? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come i sistemi CVD/PECVD, progettati per precisione e personalizzazione. Sia che tu stia lavorando con substrati sensibili alla temperatura o abbia bisogno di condizioni di crescita ottimizzate, la nostra esperienza garantisce che le tue esigenze uniche siano soddisfatte. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità