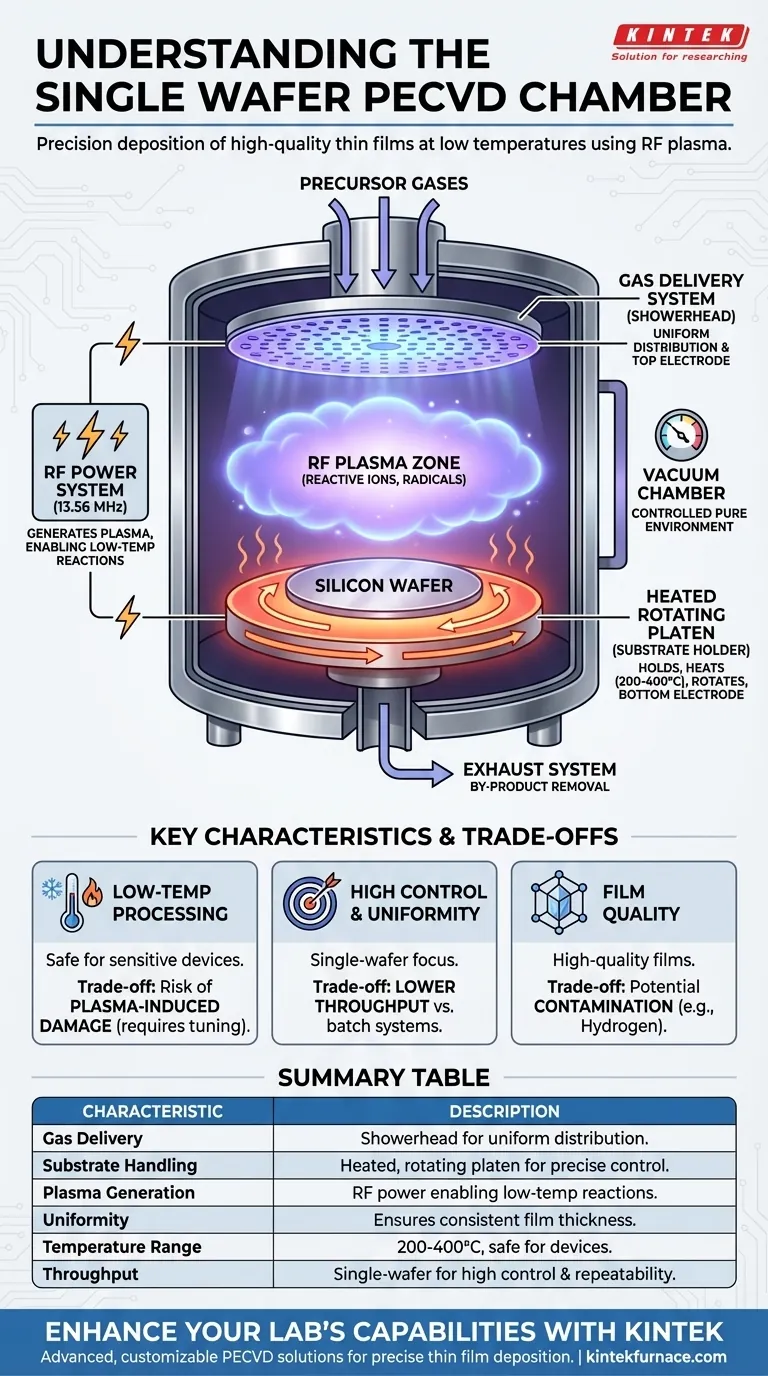

Nel suo nucleo, una camera PECVD a wafer singolo è un ambiente sottovuoto progettato con precisione per depositare film sottili di alta qualità su un singolo substrato a basse temperature. Le sue caratteristiche chiave includono una "doccetta" per l'erogazione uniforme del gas, una piastra riscaldata e spesso rotante per tenere il wafer, e una sorgente di alimentazione a radiofrequenza (RF) per generare il plasma. Questo design privilegia l'uniformità e il controllo del processo di deposizione su un singolo wafer.

Il design fondamentale di una camera PECVD a wafer singolo ruota attorno a un unico principio: l'uso del plasma generato da RF per fornire l'energia per le reazioni chimiche. Ciò consente la deposizione di film di alta qualità a temperature sufficientemente basse da essere sicure per dispositivi elettronici sensibili, completamente fabbricati, un compito non possibile con metodi ad alta temperatura come l'LPCVD.

I Componenti Principali e la Loro Funzione

Per comprendere la camera, è necessario capire come i suoi componenti lavorano insieme per creare un ambiente di plasma controllato. Ogni parte serve a uno scopo specifico per ottenere una deposizione uniforme a bassa temperatura.

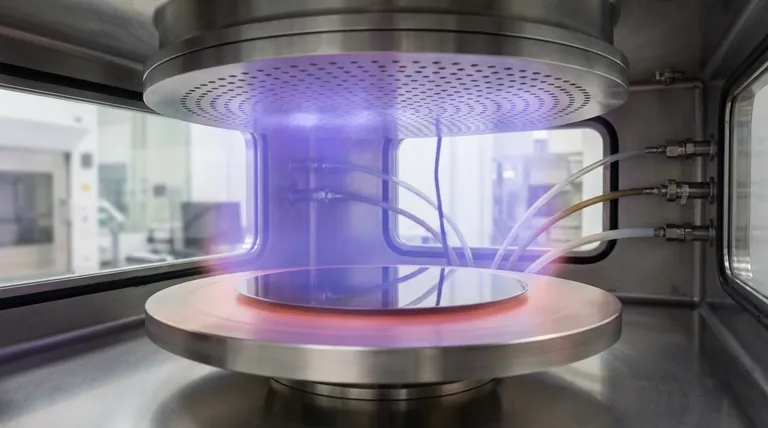

La Camera a Vuoto

La camera stessa è tipicamente realizzata in acciaio inossidabile con uno sportello frontale per l'accesso. Viene pompata sotto vuoto per rimuovere gas atmosferici e contaminanti, creando un ambiente puro per la chimica della deposizione. Spesso è inclusa una finestra di osservazione per il monitoraggio del processo.

Il Sistema di Erogazione del Gas (Doccetta)

I gas precursori vengono introdotti nella camera tramite una doccetta. Questo componente è una caratteristica di design critica, simile a una vera e propria doccetta con molti piccoli fori.

La sua funzione principale è quella di distribuire i gas reattivi in modo uniforme su tutta la superficie del wafer, il che è essenziale per ottenere uno spessore uniforme del film. In molti design, questa doccetta funge anche da elettrodo superiore per il sistema di alimentazione RF.

Il Portasubstrato (Platen)

Il wafer di silicio o un altro substrato poggia su una piastra riscaldata, anche chiamata chuck o supporto campione. Questo componente ha tre funzioni chiave:

- Tenuta: Fissa il wafer in posizione.

- Riscaldamento: Riscalda il wafer a una temperatura di processo specifica e altamente controllata (ad esempio, 200-400°C), che è significativamente inferiore rispetto ai metodi non al plasma.

- Rotazione: La piastra spesso ruota a una velocità lenta e controllata (ad esempio, 1-20 giri/min) per mediare ulteriormente eventuali piccole non uniformità nel flusso di gas o nella densità del plasma.

In un sistema a plasma accoppiato capacitivamente standard, la piastra funziona anche come elettrodo inferiore o alimentato.

Il Sistema di Alimentazione RF

Il sistema di alimentazione a radiofrequenza (RF) è ciò che rende "plasma-enhanced" il PECVD. L'energia RF, tipicamente a 13,56 MHz, viene applicata tra la doccetta e la piastra.

Questa energia accende i gas precursori, strappando elettroni e creando un plasma—una nuvola reattiva di ioni, radicali ed elettroni. Questo plasma fornisce l'energia di attivazione necessaria affinché le reazioni chimiche avvengano sulla superficie del wafer, eliminando la necessità di temperature molto elevate.

Il Sistema di Scarico

I gas di scarto della reazione chimica vengono rimossi dalla camera tramite un sistema di scarico. Le porte di scarico sono tipicamente situate al di sotto del livello del wafer, contribuendo a dirigere il flusso di gas verso il basso e lontano dalla superficie del substrato e a mantenere la pressione desiderata nella camera.

Comprendere i Compromessi

Sebbene il PECVD a wafer singolo sia una tecnica potente, è essenziale comprenderne i compromessi intrinseci. Nessun metodo è perfetto per tutte le applicazioni.

Danno Indotto dal Plasma vs. Bassa Temperatura

Il vantaggio principale del PECVD è la sua lavorazione a bassa temperatura, resa possibile dal plasma. Tuttavia, gli ioni energetici all'interno dello stesso plasma possono bombardare la superficie del wafer, causando potenzialmente danni a strati sensibili di dispositivi elettronici. Gli ingegneri di processo devono sintonizzare attentamente la potenza RF e la pressione per minimizzare questo danno.

Throughput vs. Controllo

Come suggerisce il nome, un sistema a wafer singolo elabora un substrato alla volta. Ciò fornisce un controllo eccezionale e una ripetibilità da wafer a wafer. Il compromesso è un throughput inferiore rispetto ai sistemi batch (come i forni LPCVD) che possono elaborare dozzine o centinaia di wafer contemporaneamente, anche se con meno controllo individuale e a temperature molto più elevate.

Qualità del Film e Contaminazione

Poiché le reazioni PECVD avvengono a temperature più basse e pressioni più elevate rispetto ad altri metodi CVD, i film risultanti possono talvolta incorporare contaminanti, come l'idrogeno dai gas precursori. Ciò può influenzare le proprietà elettriche o meccaniche del film e deve essere gestito attraverso un'attenta elaborazione della ricetta.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta della tecnologia di deposizione dovrebbe essere guidata dai requisiti specifici del tuo dispositivo o materiale.

- Se il tuo obiettivo principale è depositare film su dispositivi sensibili alla temperatura: Il PECVD è la scelta superiore, poiché il plasma fornisce energia di reazione senza richiedere calore che potrebbe danneggiare le strutture esistenti.

- Se il tuo obiettivo principale è ottenere la massima uniformità possibile del film: Un sistema a wafer singolo con una piastra rotante e un'erogazione di gas a doccetta offre il miglior controllo per un singolo substrato di alto valore.

- Se il tuo obiettivo principale è la produzione ad alto volume di film semplici: Un sistema di elaborazione batch può essere più conveniente, a condizione che i tuoi substrati possano resistere alle temperature di processo più elevate.

Comprendendo queste caratteristiche e compromessi fondamentali, puoi determinare con sicurezza se un sistema PECVD a wafer singolo si allinea con i tuoi obiettivi tecnici e di produzione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Erogazione Gas | Doccetta per una distribuzione uniforme dei gas precursori |

| Manipolazione Substrato | Piastra riscaldata e rotante per un controllo preciso del wafer |

| Generazione Plasma | Sistema di alimentazione RF che consente reazioni a bassa temperatura |

| Uniformità | Garantisce uno spessore del film costante su tutto il wafer |

| Intervallo di Temperatura | Opera a 200-400°C, sicuro per dispositivi sensibili |

| Throughput | Elaborazione a wafer singolo per alto controllo e ripetibilità |

Migliora le capacità del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come PECVD, CVD, Muffle, Tube, Rotary e forni a vuoto e atmosfera. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le vostre esigenze sperimentali uniche per una deposizione precisa di film sottili. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono alcuni vantaggi del PECVD? Ottenere deposizione di film a bassa temperatura e alta velocità

- Qual è la funzione della PECVD? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Come si trasforma il gas di reazione in un film solido nel PECVD? Padroneggiare la deposizione di film sottili guidata dal plasma

- Quali sono gli svantaggi dei reattori PECVD diretti? Evitare danni e contaminazioni del substrato

- Quali sono i vantaggi della PECVD rispetto alla CVD tradizionale per i film di SiN? Sblocca l'eccellenza dei film sottili a bassa temperatura

- Come si crea il plasma nel PECVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Quali sono alcune caratteristiche chiave del sistema PECVD? Sblocca la deposizione di film sottili a bassa temperatura e ad alta velocità

- In quali campi è comunemente usato il PECVD? Tecnologia essenziale per film sottili per elettronica, ottica e altro ancora