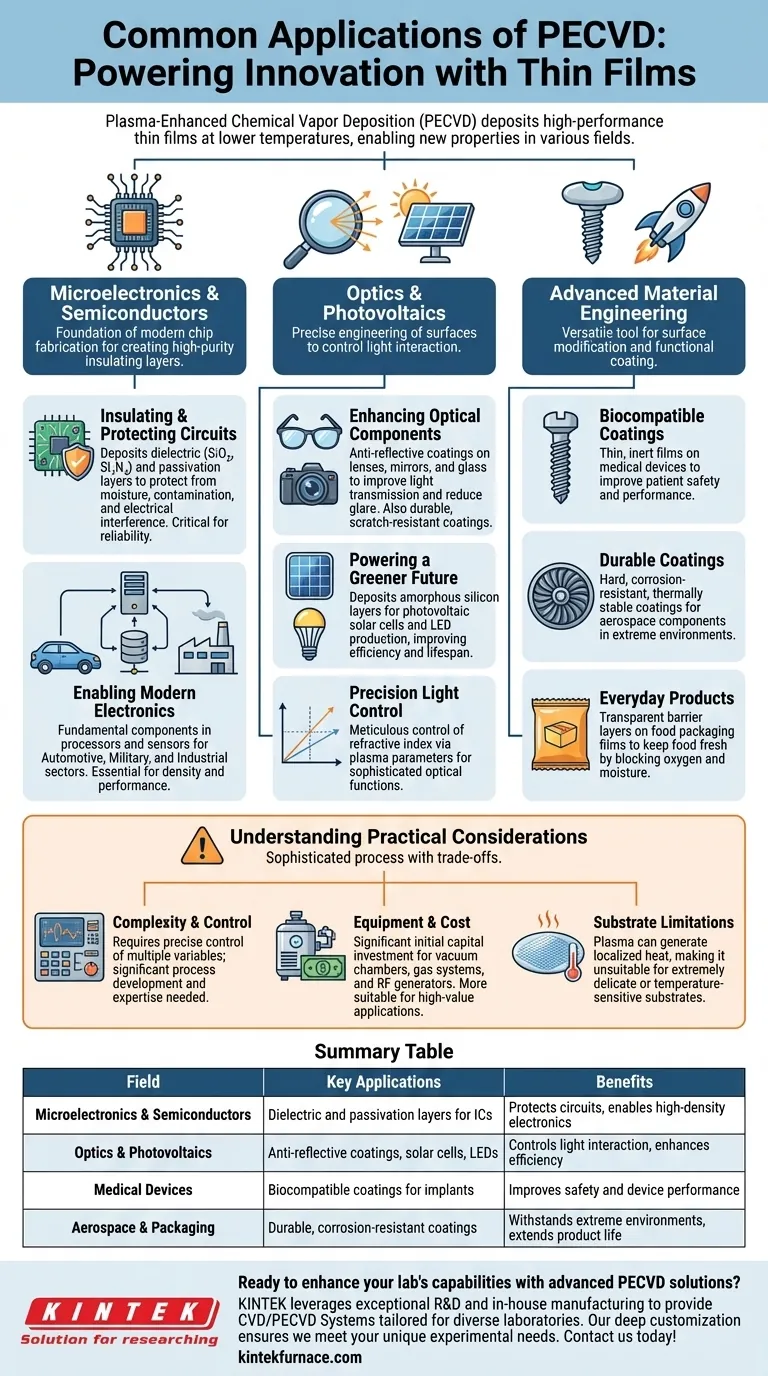

Alla sua base, la deposizione chimica da fase vapore assistita da plasma (PECVD) è una tecnologia fondamentale utilizzata in tutti i campi che richiedono film sottili ad alte prestazioni. Le sue applicazioni più comuni sono nell'industria della microelettronica e dei semiconduttori, seguite da vicino da ottica, fotovoltaico, dispositivi medici e aerospaziale per la creazione di rivestimenti superficiali specializzati.

Il vero valore del PECVD è la sua capacità di depositare film sottili uniformi e di alta qualità a temperature inferiori rispetto ai metodi tradizionali. Questa capacità consente ai produttori di aggiungere nuove proprietà — come l'isolamento elettrico, la trasparenza ottica o la durabilità fisica — a materiali che verrebbero danneggiati da alte temperature.

Le Basi: Microelettronica e Semiconduttori

Il PECVD è il cavallo da battaglia del moderno impianto di fabbricazione di semiconduttori. La sua capacità di creare strati isolanti ad alta purezza a temperature relativamente basse è essenziale per la costruzione di circuiti integrati complessi e multistrato.

Isolamento e Protezione dei Circuiti

L'uso primario del PECVD in questo campo è quello di depositare strati dielettrici (elettricamente isolanti) e di passivazione. Questi film, come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), proteggono i componenti elettronici sensibili da umidità, contaminazione e interferenze elettriche.

Questa funzione protettiva è fondamentale per l'affidabilità e la longevità dei microchip.

Abilitare l'Elettronica Moderna

I chip e i circuiti abilitati dal PECVD sono componenti fondamentali in quasi tutti i sistemi elettronici avanzati. Ciò include i processori e i sensori presenti nei settori automobilistico, militare e industriale.

Senza questi film isolanti di alta qualità, la densità e le prestazioni della microelettronica moderna non sarebbero possibili.

Modellare la Luce: Ottica e Fotovoltaico

Il PECVD consente l'ingegnerizzazione precisa della superficie di un materiale per controllare come esso interagisce con la luce. Questo lo ha reso uno strumento indispensabile sia nell'ottica consumer che industriale.

Migliorare i Componenti Ottici

Film sottili vengono applicati a lenti, specchi e vetri per creare proprietà specifiche. I rivestimenti antiriflesso su occhiali e lenti di macchine fotografiche, ad esempio, sono un'applicazione comune che migliora la trasmissione della luce e riduce l'abbagliamento.

Altri rivestimenti possono migliorare la riflettività per gli specchi o fornire una superficie durevole e resistente ai graffi.

Alimentare un Futuro più Verde

La tecnologia è fondamentale nella produzione di celle solari fotovoltaiche. Il PECVD viene utilizzato per depositare gli strati critici di silicio amorfo che convertono la luce solare in elettricità.

Viene anche utilizzato nella produzione di LED, contribuendo all'efficienza e alla durata dell'illuminazione moderna.

Controllo di Precisione della Luce

Il vantaggio chiave del PECVD nell'ottica è la capacità di controllare meticolosamente l'indice di rifrazione del film depositato. Regolando i parametri del plasma come la composizione del gas e la pressione, gli ingegneri possono affinare un rivestimento per una specifica funzione ottica.

Questo livello di controllo è necessario per dispositivi sofisticati come i sistemi di archiviazione dati ottici e i fotometri scientifici.

Ingegneria Avanzata dei Materiali e delle Superfici

Oltre all'elettronica e all'ottica, il PECVD è uno strumento versatile per migliorare le proprietà fisiche di una superficie. Questo è spesso chiamato modificazione superficiale o rivestimento funzionale.

Rivestimenti Biocompatibili per Dispositivi Medici

Il PECVD può applicare film sottili e inerti a impianti e strumenti medicali. Questi rivestimenti biocompatibili impediscono al dispositivo di reagire con il corpo, migliorando la sicurezza del paziente e le prestazioni del dispositivo.

Rivestimenti Durevoli per Ambienti Estremi

Nell'industria aerospaziale, il PECVD viene utilizzato per applicare rivestimenti duri, resistenti alla corrosione e termicamente stabili a componenti che devono resistere a condizioni estreme.

Migliorare i Prodotti Quotidiani

La tecnologia ha trovato impiego anche in applicazioni su larga scala come l'industria degli imballaggi alimentari. Il PECVD può creare strati barriera sottili e trasparenti su film plastici, migliorando la loro capacità di mantenere gli alimenti freschi bloccando ossigeno e umidità.

Comprendere le Considerazioni Pratiche

Sebbene potente, il PECVD è un processo sofisticato con compromessi specifici che ne determinano l'idoneità per una data applicazione.

Complessità e Controllo

Per ottenere un film uniforme e di alta qualità è necessario un controllo preciso su numerose variabili, tra cui le portate di gas, la pressione, la temperatura e la potenza del plasma. Questa complessità significa che sono necessari un significativo sviluppo del processo e competenza.

Attrezzatura e Costo

I sistemi PECVD comprendono camere a vuoto, sistemi di erogazione del gas e generatori di potenza RF, rendendo l'investimento di capitale iniziale significativo. Questo generalmente lo rende più adatto per applicazioni di alto valore piuttosto che per il trattamento di materiali sfusi a basso costo.

Limitazioni del Substrato

Sebbene il PECVD sia un processo a "bassa temperatura" rispetto al CVD convenzionale, il plasma può comunque generare calore localizzato. Questo può renderlo inadatto per substrati estremamente delicati o sensibili alla temperatura che potrebbero deformarsi o degasare durante la deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il PECVD è la tecnologia giusta, considera la proprietà fondamentale che devi ottenere.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi elettronici: il PECVD è lo standard industriale per il deposito di film sottili isolanti e protettivi critici che rendono possibili i chip moderni.

- Se il tuo obiettivo principale sono le prestazioni ottiche: usa il PECVD per la sua impareggiabile capacità di affinare l'indice di rifrazione di un materiale per creare rivestimenti antiriflesso, ad alta riflettività o filtranti.

- Se il tuo obiettivo principale è la protezione della superficie o la biocompatibilità: il PECVD fornisce un metodo efficace per applicare rivestimenti altamente durevoli, funzionali o inerti senza danneggiare il materiale sfuso sottostante.

In definitiva, il PECVD è la tecnologia di scelta ogni volta che la superficie di un materiale deve essere trasformata fondamentalmente per svolgere una nuova funzione.

Tabella riassuntiva:

| Campo | Applicazioni Chiave | Benefici |

|---|---|---|

| Microelettronica e Semiconduttori | Strati dielettrici e di passivazione per IC | Protegge i circuiti, consente elettronica ad alta densità |

| Ottica e Fotovoltaico | Rivestimenti antiriflesso, celle solari, LED | Controlla l'interazione della luce, migliora l'efficienza |

| Dispositivi Medici | Rivestimenti biocompatibili per impianti | Migliora la sicurezza e le prestazioni del dispositivo |

| Aerospaziale e Imballaggio | Rivestimenti durevoli e resistenti alla corrosione | Resiste ad ambienti estremi, prolunga la vita del prodotto |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra profonda personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche: contattaci oggi per discutere come possiamo far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili