In qualsiasi sistema PECVD, il plasma viene creato applicando un forte campo elettrico a un gas a bassa pressione all'interno di una camera di reazione. Questo campo, tipicamente generato da una sorgente di alimentazione a radiofrequenza (RF) collegata a due elettrodi, energizza il gas fino a quando i suoi atomi e molecole si scompongono in una miscela altamente reattiva di ioni, elettroni e radicali neutri. Questo stato energizzato è il plasma.

Lo scopo principale della creazione di un plasma è trasferire energia ai gas precursori senza fare affidamento su alte temperature. Ciò consente alle reazioni chimiche necessarie per la deposizione di film sottili di avvenire a temperature significativamente più basse rispetto alla deposizione chimica da fase vapore (CVD) tradizionale.

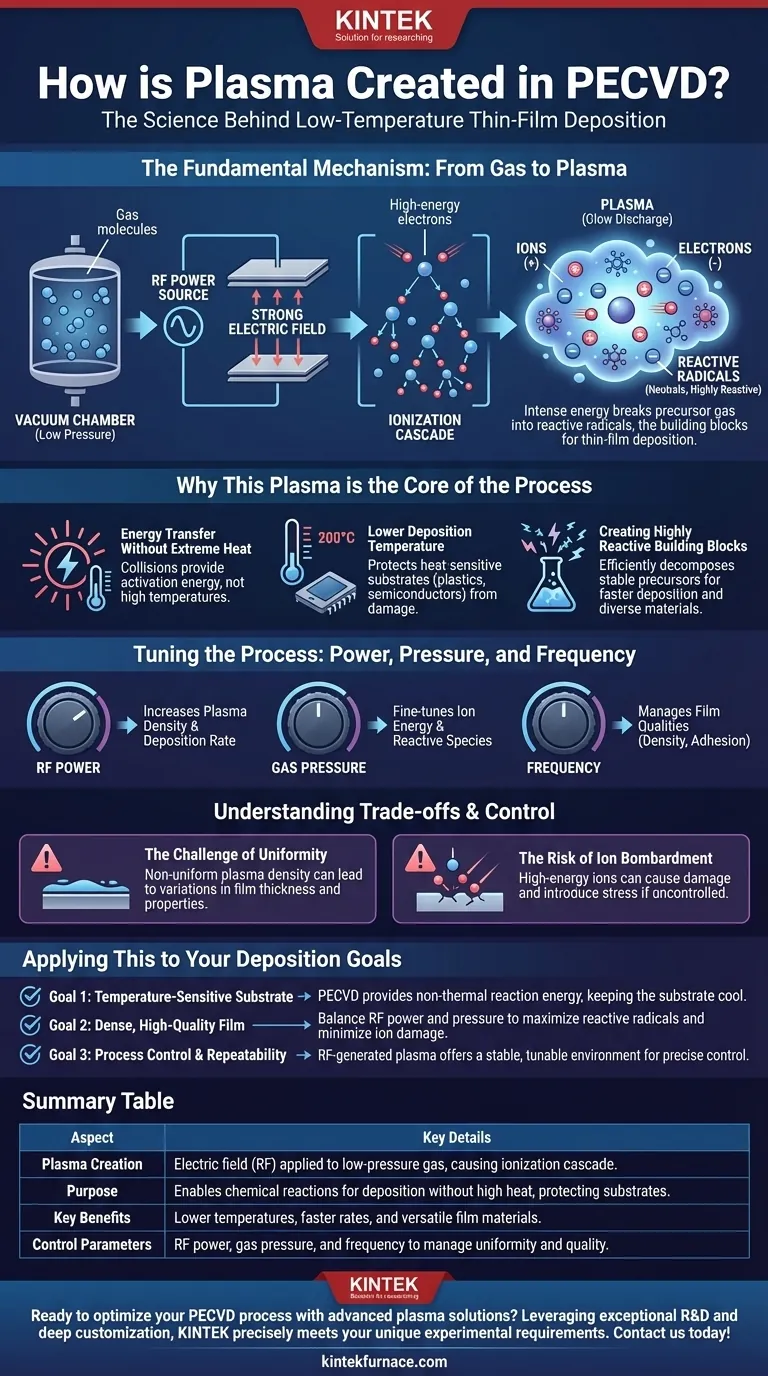

Il meccanismo fondamentale: dal gas al plasma

In sostanza, la generazione di plasma è un processo di ionizzazione controllata. Inizia con un gas inerte e gas precursori all'interno di una camera a vuoto e termina con un ambiente chimicamente reattivo pronto per la deposizione.

Lo stato iniziale: un gas a bassa pressione

Il processo inizia introducendo i gas precursori, ovvero i materiali di partenza per il film, in una camera a pressione molto bassa. Questo ambiente sottovuoto assicura che ci siano pochi contaminanti e che le molecole di gas siano sufficientemente distanti per essere energizzate efficacemente.

Applicazione dell'energia: il ruolo del campo elettrico

Successivamente, viene applicato un campo elettrico attraverso il gas, più comunemente utilizzando due elettrodi a piastre parallele. Un elettrodo è tipicamente messo a terra mentre l'altro è collegato a una sorgente di alimentazione. Ciò crea un potenziale di tensione che preparerà il terreno per la ionizzazione.

La cascata di ionizzazione

All'interno del gas, ci sono sempre alcuni elettroni liberi sparsi. Il campo elettrico accelera questi elettroni, conferendo loro energia cinetica. Quando un elettrone energizzato collide con una molecola di gas, può espellere un altro elettrone. Questo processo si ripete in una reazione a catena, o cascata, creando un'abbondanza di elettroni liberi e ioni caricati positivamente. Questo gas ionizzato autosufficiente è noto come scarica a bagliore, o plasma.

Il risultato della ionizzazione: una zuppa di specie reattive

Il plasma risultante non è semplicemente un gas ionizzato semplice. L'intensa energia scompone le molecole di gas precursore stabili in radicali reattivi. Questi radicali sono frammenti elettricamente neutri che sono chimicamente instabili e desiderosi di reagire, rendendoli i principali elementi costitutivi per il film depositato.

Perché questo plasma è il cuore del processo

L'uso del plasma cambia fondamentalmente il processo di deposizione, consentendo risultati impossibili solo con il calore. Non è semplicemente un effetto; è il motore che guida la reazione.

Trasferimento di energia senza calore estremo

Il vantaggio chiave del PECVD è che l'energia del plasma, non l'energia termica, guida la chimica di deposizione. Le collisioni all'interno del plasma forniscono l'energia di attivazione necessaria per rompere i legami chimici, un compito che altrimenti richiederebbe temperature di molte centinaia o migliaia di gradi.

Abbassamento della temperatura di deposizione

Poiché il sistema non si basa su un calore elevato, è possibile depositare film sottili di alta qualità su substrati sensibili alla temperatura. Questi includono materie plastiche, polimeri e dispositivi a semiconduttore complessi che verrebbero danneggiati o distrutti dalle alte temperature del CVD convenzionale.

Creazione di elementi costitutivi altamente reattivi

Il plasma è eccezionalmente efficace nel decomporre i gas precursori stabili nei radicali altamente reattivi necessari per la crescita del film. Questo processo è molto più efficiente della decomposizione termica, portando a velocità di deposizione più elevate e a una gamma più ampia di materiali per film possibili.

Comprendere i compromessi e il controllo

Sebbene potente, un ambiente al plasma è complesso e introduce variabili che devono essere gestite attentamente per ottenere le proprietà del film desiderate.

La sfida dell'uniformità

Ottenere una densità di plasma perfettamente uniforme tra gli elettrodi può essere difficile. Qualsiasi non uniformità può portare a variazioni nello spessore e nelle proprietà del film sulla superficie del substrato.

Il rischio di bombardamento ionico

Oltre a creare radicali utili, il plasma contiene anche ioni ad alta energia. Se non controllati correttamente, questi ioni possono bombardare il substrato e il film in crescita, causando danni fisici, creando difetti e introducendo stress nel materiale.

Regolazione del processo: potenza, pressione e frequenza

Gli ingegneri controllano le proprietà del film regolando i parametri del plasma. L'aumento della potenza RF generalmente aumenta la densità del plasma e la velocità di deposizione, mentre la regolazione della pressione e della frequenza del gas può mettere a punto l'energia degli ioni e i tipi di specie reattive create. Questo controllo è essenziale per gestire qualità del film come densità, adesione e proprietà ottiche.

Applicazione ai tuoi obiettivi di deposizione

La tua scelta del metodo di generazione del plasma e dei parametri operativi dipende interamente dal materiale che stai depositando e dal substrato che stai utilizzando.

- Se la tua attenzione principale è la deposizione su un substrato sensibile alla temperatura: il PECVD è la scelta ideale, poiché il plasma fornisce l'energia di reazione richiesta in modo non termico, mantenendo il substrato fresco.

- Se la tua attenzione principale è ottenere un film denso e di alta qualità: dovrai bilanciare attentamente la potenza RF e la pressione per creare sufficienti radicali reattivi senza causare danni da bombardamento ionico ad alta energia.

- Se la tua attenzione principale è il controllo del processo e la ripetibilità: un plasma generato RF offre l'ambiente più stabile e sintonizzabile, consentendo un controllo preciso della velocità di crescita del film e della microstruttura.

In definitiva, padroneggiare il plasma è la chiave per padroneggiare il processo PECVD e ottenere film sottili ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Creazione del plasma | Campo elettrico applicato a un gas a bassa pressione, tipicamente tramite alimentazione RF, che provoca una cascata di ionizzazione. |

| Scopo | Consente reazioni chimiche per la deposizione senza calore elevato, proteggendo i substrati sensibili alla temperatura. |

| Vantaggi chiave | Temperature di deposizione più basse, velocità più elevate e materiali per film versatili. |

| Parametri di controllo | Potenza RF, pressione del gas e frequenza per gestire l'uniformità e la qualità del film. |

Pronto a ottimizzare il tuo processo PECVD con soluzioni plasma avanzate? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni a forno ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche per una deposizione di film sottili superiore. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura