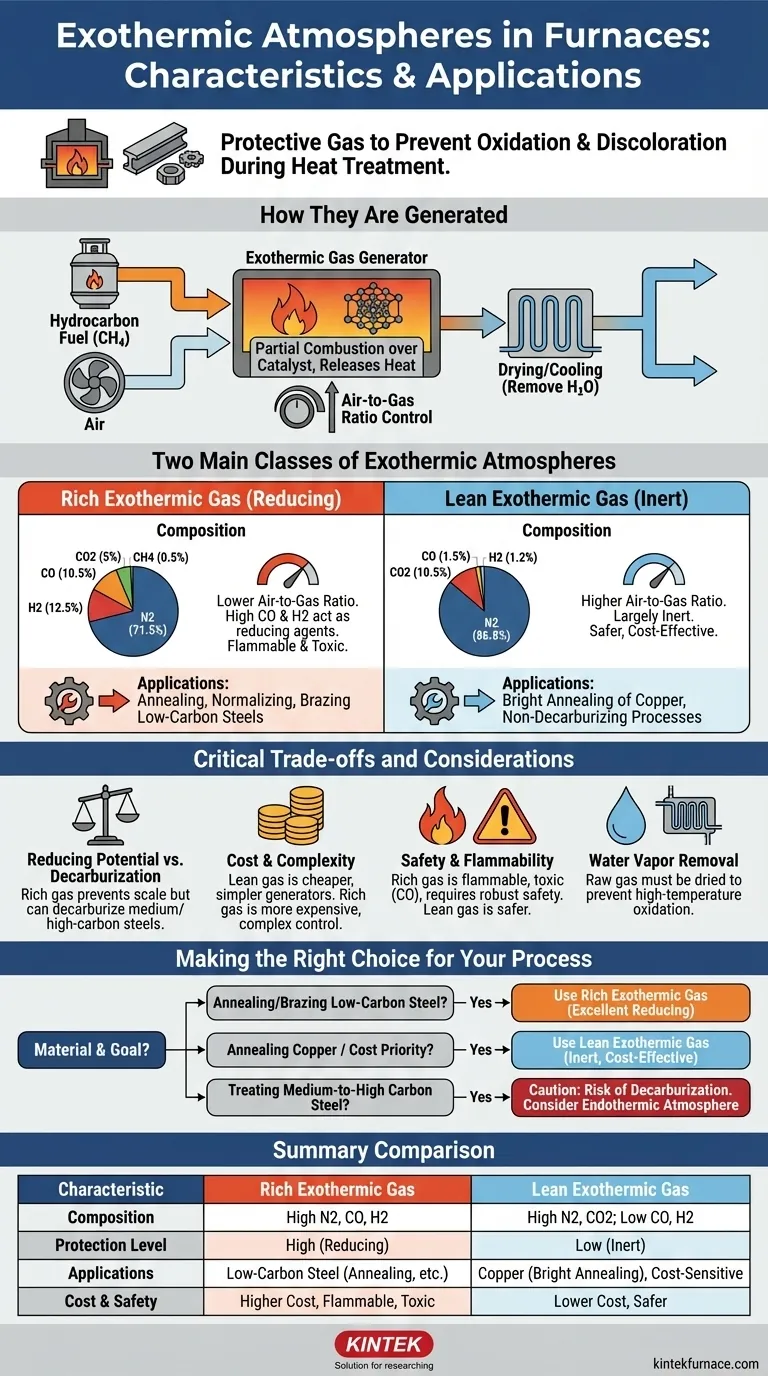

Nel trattamento termico in forno, un'atmosfera esotermica è un gas protettivo generato dalla combustione parziale di un combustibile idrocarburico. Il suo scopo principale è prevenire l'ossidazione e la decolorazione delle superfici metalliche durante processi come la ricottura e la brasatura. Queste atmosfere sono classificate in due tipi principali: gas esotermico "ricco", che è chimicamente riducente e utilizzato per l'acciaio, e gas esotermico "povero", che è più inerte e utilizzato per metalli come il rame.

La scelta tra un'atmosfera esotermica ricca o povera è una decisione critica basata su un compromesso. È necessario bilanciare il livello richiesto di protezione chimica per il metallo con i costi operativi, la complessità e la sicurezza del processo di generazione del gas.

Come vengono generate le atmosfere esotermiche

Le atmosfere esotermiche prendono il nome dal fatto che la reazione chimica utilizzata per crearle rilascia calore. Questo processo avviene all'interno di un'attrezzatura dedicata chiamata generatore di gas esotermico.

La reazione di combustione di base

Il generatore miscela precisamente un combustibile idrocarburico, più comunemente gas naturale (metano, CH4), con l'aria. Questa miscela viene quindi accesa su un catalizzatore in una camera di combustione.

La reazione è controllata per essere incompleta. Invece di una combustione completa, che produrrebbe principalmente azoto (N2), anidride carbonica (CO2) e acqua (H2O), la combustione parziale produce anche quantità significative di monossido di carbonio (CO) e idrogeno (H2).

Controllo del rapporto aria-gas

La composizione finale del gas è interamente determinata dal rapporto aria-gas. Regolando la quantità di aria miscelata con il combustibile, gli operatori possono creare un'atmosfera ricca o povera. Questo rapporto è la variabile di controllo più importante.

Le due classi di atmosfere esotermiche

La chimica specifica del gas determina quali metalli può proteggere e per quali processi è adatto.

Gas esotermico ricco: massima protezione

Un'atmosfera esotermica ricca viene creata utilizzando un rapporto aria-gas inferiore, il che significa che c'è meno aria per la quantità di combustibile. Ciò si traduce in un gas ad alto contenuto di componenti combustibili e riducenti.

Una composizione tipica è N2=71,5%, CO=10,5%, H2=12,5%, CO2=5% e CH4=0,5%.

Le alte concentrazioni di monossido di carbonio (CO) e idrogeno (H2) rendono questa atmosfera chimicamente "riducente". Questi gas cercano attivamente e reagiscono con l'ossigeno, prevenendo così l'ossidazione della superficie metallica. È ideale per la ricottura, la normalizzazione e la brasatura di acciai a basso tenore di carbonio.

Gas esotermico povero: economico e inerte

Un'atmosfera esotermica povera viene prodotta con un rapporto aria-gas più elevato, più vicino alla combustione completa. Ciò consuma la maggior parte del combustibile, lasciando un gas in gran parte inerte.

Una composizione tipica è N2=86,8%, CO2=10,5%, CO=1,5% e H2=1,2%.

Con livelli molto bassi di CO e H2, questo gas offre un potenziale riducente minimo. Viene utilizzato principalmente per il suo basso costo e per essere non-decarburante per acciai a basso tenore di carbonio. La sua applicazione più comune è la ricottura brillante del rame, dove è sufficientemente protettivo per prevenire l'ossidazione grossolana senza i rischi associati a un gas ricco.

Comprendere i compromessi

La scelta di un'atmosfera non riguarda solo le sue qualità protettive. È necessario considerare la sua interazione con il metallo specifico e le realtà operative del proprio impianto.

Potenziale riducente vs. Decarburazione

Mentre l'alto contenuto di CO nel gas ricco previene la scaglia (ossidazione), può essere decarburante per acciai a medio e alto tenore di carbonio. L'atmosfera può effettivamente estrarre atomi di carbonio dalla superficie dell'acciaio, ammorbidendola. Il gas povero è meno riducente ma anche meno propenso a causare decarburazione.

Costo e complessità

Il gas povero è significativamente più economico da produrre. Richiede più aria e meno combustibile, e i generatori sono più semplici e richiedono un controllo meno preciso. I generatori di gas ricco sono più complessi e consumano più combustibile, aumentando i costi operativi.

Sicurezza e infiammabilità

Questa è una distinzione critica. Il gas esotermico ricco è infiammabile e tossico a causa del suo alto contenuto di CO e H2. Richiede una manipolazione attenta, una robusta ventilazione e interblocchi di sicurezza. Il gas povero, con il suo contenuto molto basso di combustibili, è molto più sicuro da maneggiare.

Il pericolo nascosto: vapore acqueo

Il gas grezzo che esce dal generatore è saturo di vapore acqueo (H2O), che è altamente ossidante per l'acciaio ad alte temperature. Affinché l'atmosfera sia protettiva, deve prima essere raffreddata per condensare e rimuovere la maggior parte di questo vapore acqueo. La mancata corretta essiccazione del gas è una causa comune di cicli di trattamento termico falliti.

Fare la scelta giusta per il proprio processo

Il vostro materiale e il vostro obiettivo di processo sono le guide fondamentali per la selezione dell'atmosfera corretta.

- Se il vostro obiettivo principale è la ricottura o la brasatura di acciai a basso tenore di carbonio: Utilizzate un gas esotermico ricco adeguatamente essiccato per le sue eccellenti proprietà riducenti che prevengono l'ossidazione.

- Se il vostro obiettivo principale è la ricottura di metalli non ferrosi come il rame: Utilizzate un gas esotermico povero per il suo eccellente equilibrio tra economicità e protezione sufficiente.

- Se il vostro obiettivo principale è il trattamento di acciai a medio-alto tenore di carbonio: Siate estremamente cauti, poiché entrambe le atmosfere esotermiche possono essere decarburanti. Un'atmosfera endotermica è spesso una scelta migliore e più precisamente controllata per questi materiali.

- Se il vostro obiettivo principale è minimizzare i costi operativi e i rischi per la sicurezza: Il gas esotermico povero è la scelta superiore, a condizione che la sua limitata capacità protettiva sia adeguata per il vostro metallo.

In definitiva, comprendere la chimica specifica dell'atmosfera del vostro forno vi consente di ottenere risultati consistenti e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Gas Esotermico Ricco | Gas Esotermico Povero |

|---|---|---|

| Composizione | N2=71,5%, CO=10,5%, H2=12,5%, CO2=5%, CH4=0,5% | N2=86,8%, CO2=10,5%, CO=1,5%, H2=1,2% |

| Livello di Protezione | Alto (riducente) | Basso (inerte) |

| Applicazioni | Ricottura, normalizzazione, brasatura di acciai a basso tenore di carbonio | Ricottura brillante del rame, processi economici |

| Costo e Sicurezza | Costo più elevato, infiammabile, tossico | Costo inferiore, più sicuro da maneggiare |

Aggiornate i processi di trattamento termico del vostro laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, sia che lavoriate con acciaio, rame o altri metalli. Contattateci oggi stesso per discutere come la nostra esperienza in atmosfere esotermiche può migliorare i vostri risultati e la vostra efficienza!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale