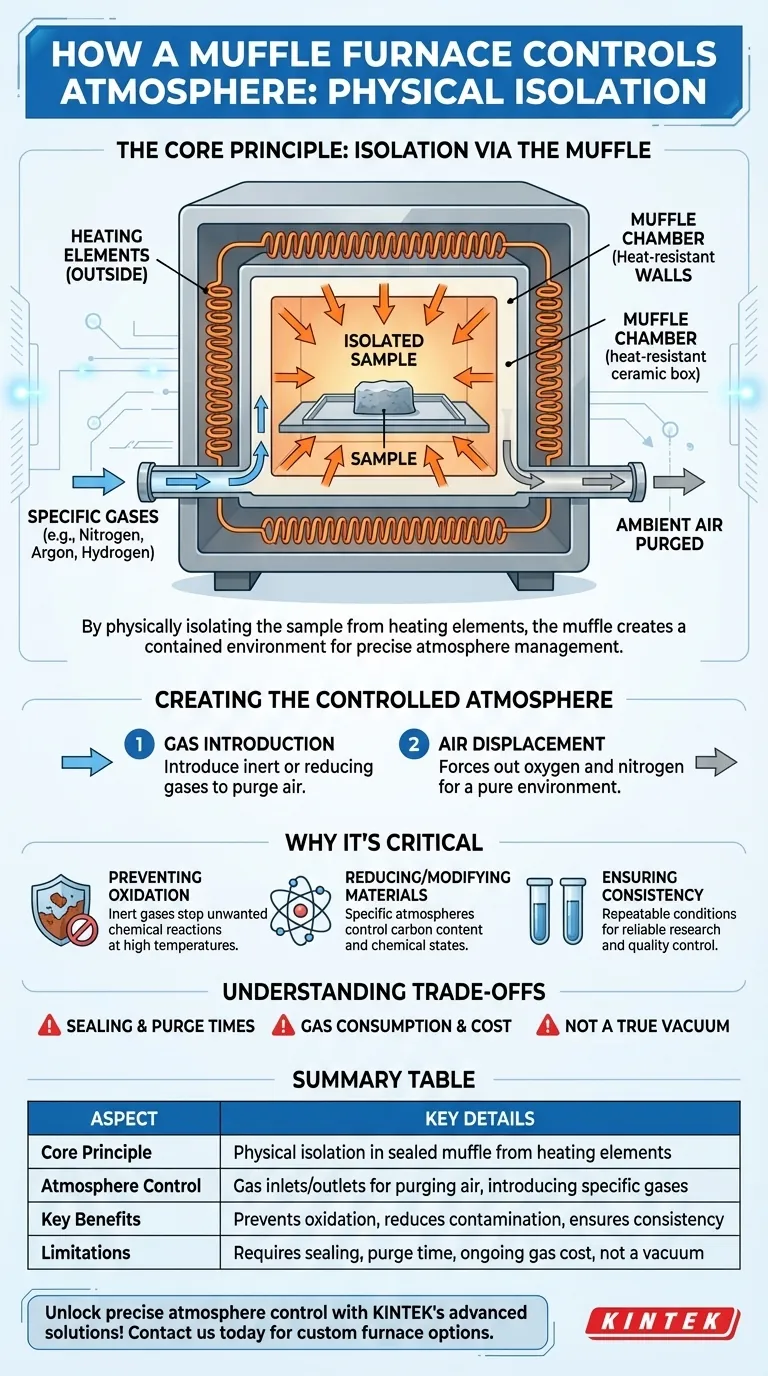

Nel suo nucleo, un forno a muffola controlla l'atmosfera isolando fisicamente il campione dalla fonte di riscaldamento. Utilizza una camera interna sigillata, nota come "muffola", che contiene il materiale da riscaldare. Questo design crea un ambiente autonomo, consentendo di introdurre gas specifici e spurgare l'aria ambiente senza interferenze da parte degli elementi riscaldanti o dei contaminanti esterni.

La capacità del forno di controllare l'atmosfera si basa su un unico principio di progettazione: l'isolamento fisico. Posizionando il campione all'interno di una camera sigillata (la 'muffola') separata dagli elementi riscaldanti, il forno crea un ambiente contenuto in cui l'atmosfera può essere gestita con precisione senza contaminazione.

Il Principio Fondamentale: Isolamento Tramite la Muffola

Per comprendere veramente il controllo dell'atmosfera, devi prima capire l'architettura fondamentale del forno. La "muffola" è la chiave dell'intero processo.

Cos'è una "Muffola"?

Una muffola è una camera a forma di scatola realizzata in materiale ceramico refrattario (resistente al calore). Il tuo campione viene posizionato all'interno di questa scatola.

Gli elementi riscaldanti del forno si trovano all'esterno della muffola e la riscaldano dall'esterno. La muffola irradia quindi questo calore verso l'interno, garantendo che il campione venga riscaldato uniformemente.

Separare il Riscaldamento dall'Ambiente

Questa separazione è la caratteristica più critica. Nei forni più semplici, gli elementi riscaldanti si trovano nello stesso spazio del campione, il che significa che possono reagire con o rilasciare particelle sul materiale.

Isolando il campione, il design della muffola assicura che all'interno della camera ci siano solo il campione e l'atmosfera che si sceglie di creare. Previene la contaminazione da sottoprodotti di combustione o dagli elementi riscaldanti stessi.

Creare l'Atmosfera Controllata

Con il campione isolato, il controllo dell'atmosfera diventa un processo semplice. La camera della muffola è dotata di ingressi e uscite per i gas.

Un gas specifico, come azoto, argon, idrogeno o una miscela di gas, viene immesso nella camera attraverso l'ingresso. Questo gas in entrata spurgare l'aria originale (principalmente ossigeno e azoto) e la espelle attraverso l'uscita.

Una volta che l'aria ambiente è stata spostata, la camera viene riempita con un'atmosfera nota e controllata che può essere mantenuta durante tutto il processo di riscaldamento.

Perché il Controllo dell'Atmosfera è Critico

La gestione dell'atmosfera non è solo una caratteristica opzionale; per molte attività avanzate di lavorazione dei materiali e di analisi è un requisito assoluto.

Prevenire l'Ossidazione Indesiderata

Molti materiali reagiscono con l'ossigeno ad alte temperature, un processo chiamato ossidazione. Questo può rovinare un campione, alterarne le proprietà o invalidare un esperimento.

Riempendo la muffola con un gas inerte come azoto o argon, si rimuove l'ossigeno e si crea un ambiente in cui queste reazioni chimiche indesiderate non possono verificarsi.

Ridurre o Modificare i Materiali

Per alcuni processi, è necessaria un'atmosfera riducente che utilizzi gas come l'idrogeno. Questo può essere utilizzato per rimuovere l'ossigeno da un composto o raggiungere uno stato chimico specifico.

Allo stesso modo, si possono utilizzare atmosfere specifiche per controllare il contenuto di carbonio, prevenendo la carbonizzazione o la decarburazione indesiderata di un campione.

Garantire la Coerenza del Processo

Un'atmosfera controllata assicura che ogni campione sia lavorato in condizioni identiche. Questa ripetibilità è essenziale per la ricerca scientifica, il controllo qualità e la produzione, dove anche piccole variazioni possono portare a risultati diversi.

Comprendere i Compromessi

Sebbene potente, questo metodo di controllo dell'atmosfera presenta considerazioni pratiche e limitazioni di cui devi essere consapevole.

Tempi di Sigillatura e Spurgo

L'efficacia dell'atmosfera controllata dipende interamente dalla qualità della tenuta sulla porta del forno. Qualsiasi perdita consentirà all'aria ambiente di contaminare la camera.

Inoltre, spurgare tutta l'aria ambiente dalla camera non è istantaneo. Richiede un flusso sufficiente del gas desiderato per un periodo di tempo specifico prima che inizi il ciclo di riscaldamento per garantire un ambiente puro.

Consumo di Gas e Costi

Il mantenimento di un'atmosfera controllata richiede una fornitura continua di gas, il che rappresenta un costo operativo continuo. Per i processi che richiedono lunghe durate o alti tassi di flusso di gas, questa può essere una spesa significativa.

Non un Vero Vuoto

Un forno a muffola standard sposta l'aria con un altro gas; non crea un vuoto spinto. Sebbene possa ridurre efficacemente l'ossigeno a livelli molto bassi, non sostituisce un forno a vuoto dedicato se il tuo processo richiede un'assenza quasi totale di tutte le molecole di gas.

Fare la Scelta Giusta per il Tuo Processo

Applicare questa conoscenza dipende dal tuo obiettivo specifico. L'approccio atmosferico corretto è determinato dal materiale con cui stai lavorando e dal risultato desiderato.

- Se la tua attenzione principale è prevenire l'ossidazione: Utilizza un gas inerte come azoto o argon per spurgare accuratamente la camera prima e durante il riscaldamento.

- Se la tua attenzione principale è la purezza del materiale: L'isolamento della muffola è la tua risorsa più grande, poiché protegge il tuo campione da qualsiasi contaminazione da parte degli elementi riscaldanti.

- Se la tua attenzione principale è il semplice riscaldamento ad alta temperatura all'aria: Il controllo dell'atmosfera non è necessario, ma benefici comunque della capacità della muffola di fornire un calore radiante altamente uniforme.

Comprendere questo principio di isolamento ti consente di selezionare e utilizzare l'attrezzatura giusta per ottenere risultati precisi e ripetibili nel tuo lavoro.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Isolamento fisico del campione in una camera a muffola sigillata, separata dagli elementi riscaldanti |

| Controllo dell'Atmosfera | Ingressi/uscite del gas per spurgare l'aria e introdurre gas inerti o riducenti (es. azoto, argon, idrogeno) |

| Vantaggi Chiave | Previene l'ossidazione, riduce la contaminazione, garantisce coerenza e ripetibilità del processo |

| Limitazioni | Richiede una buona sigillatura, tempo di spurgo, costi continui del gas e non crea un vuoto |

Sblocca il controllo preciso dell'atmosfera per il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo adattare le soluzioni alle tue esigenze sperimentali uniche, migliorando l'efficienza e l'accuratezza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione dei materiali!

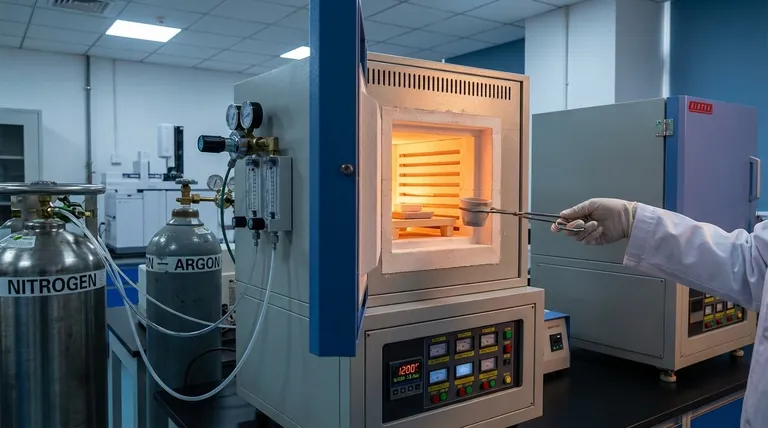

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo