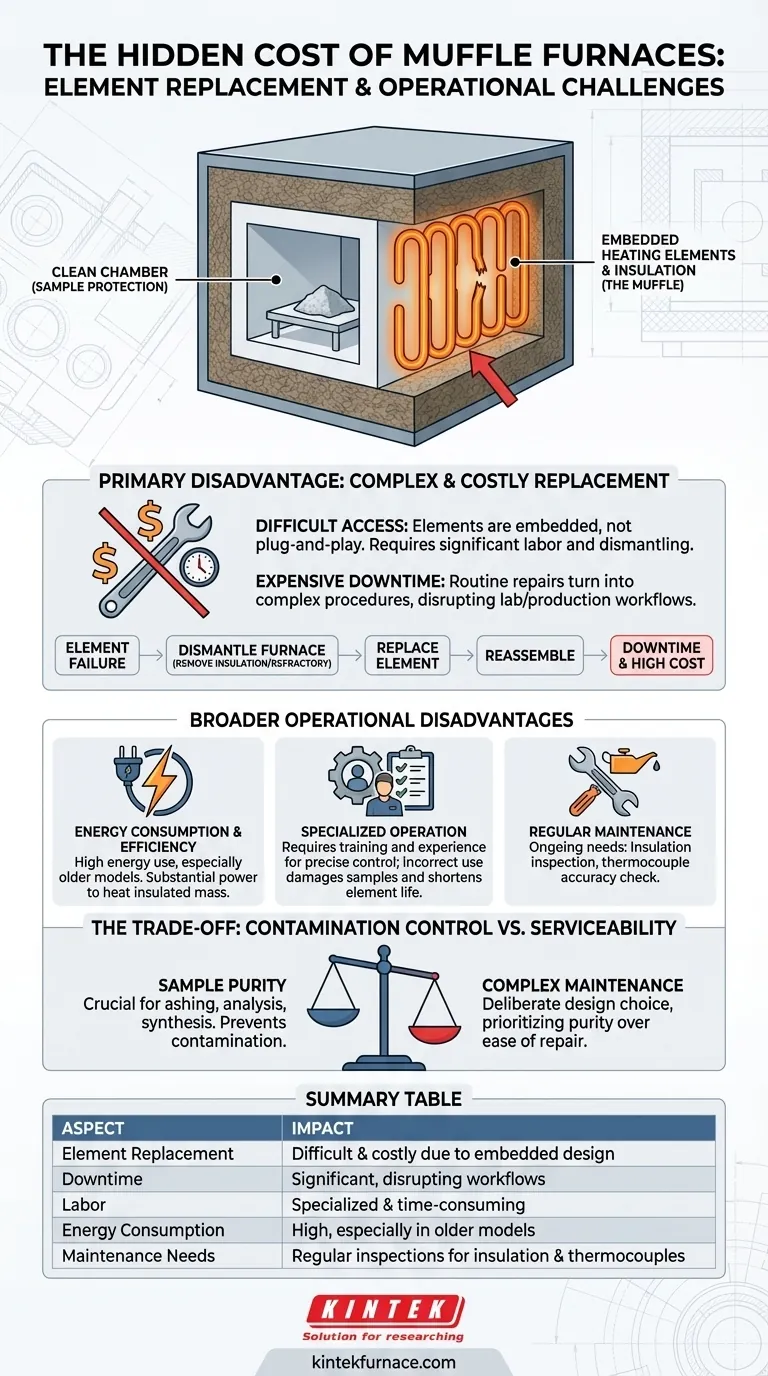

Uno svantaggio principale dei forni a muffola è la difficoltà e il costo associati alla sostituzione degli elementi riscaldanti. Poiché gli elementi sono incorporati nelle pareti refrattarie isolate del forno per proteggere il campione, accedervi per la manutenzione richiede manodopera e tempi di inattività significativi, trasformando una riparazione di routine in una procedura complessa e costosa.

La sfida fondamentale di un forno a muffola risiede nel suo design: la stessa caratteristica che garantisce un ambiente di riscaldamento pulito e privo di contaminanti - la "muffola" che separa il campione dagli elementi riscaldanti - è anche ciò che rende la manutenzione di tali elementi intrinsecamente difficile e costosa.

Il Costo Nascosto degli Elementi Riscaldanti Integrati

La caratteristica distintiva di un forno a muffola è che gli elementi riscaldanti non sono esposti alla camera di riscaldamento. Sebbene ciò fornisca una temperatura uniforme superiore e prevenga la contaminazione del campione, crea un ostacolo significativo alla manutenzione.

Perché la Sostituzione è Difficile

Gli elementi riscaldanti sono tipicamente avvolti o incorporati direttamente nella ceramica o nell'isolamento in fibra che costituisce la camera del forno. Questo non è un componente semplice "plug-and-play".

Per sostituire un elemento guasto, un tecnico deve spesso smontare una parte sostanziale della struttura centrale del forno. Ciò può comportare la rimozione attenta di strati di isolamento e mattoni refrattari senza causare danni.

L'Impatto su Costi e Tempi di Inattività

Questa complessità si traduce direttamente in costi operativi più elevati. La manodopera richiesta per una sostituzione dell'elemento è specializzata e richiede tempo, portando a costose fatture di assistenza.

Inoltre, il forno sarà fuori servizio per tutta la durata della riparazione. Questo tempo di inattività non pianificato può interrompere flussi di lavoro critici di laboratorio o di produzione, aggiungendo un costo indiretto che può superare la riparazione stessa.

Svantaggi Operativi Più Ampi

La sfida della sostituzione degli elementi fa parte di un insieme più ampio di considerazioni operative che gli utenti potenziali devono valutare.

Consumo Energetico ed Efficienza

I forni a muffola, in particolare i modelli più vecchi o meno avanzati, possono avere una minore efficienza di riscaldamento e consumare una notevole quantità di energia. La massa isolata deve essere portata a temperatura, il che richiede un notevole apporto di potenza, specialmente per applicazioni ad alta temperatura.

La Necessità di un Funzionamento Specializzato

Il corretto funzionamento di un forno a muffola per ottenere temperature e velocità di rampa precise richiede formazione ed esperienza. L'uso improprio non solo può danneggiare i campioni, ma può anche ridurre la durata degli elementi riscaldanti, portando a sostituzioni più frequenti e costose.

Requisiti di Manutenzione Regolare

Oltre alla sostituzione degli elementi, questi forni richiedono una manutenzione regolare per garantire prestazioni ottimali e longevità. Ciò include l'ispezione dell'isolamento per crepe e la verifica dell'accuratezza del termocoppia.

Comprendere i Compromessi

Gli svantaggi di un forno a muffola non esistono nel vuoto; sono la diretta conseguenza del suo vantaggio principale.

Lo Scopo della Muffola: Controllo delle Contaminazioni

L'intera ragione di questo design è proteggere il materiale che viene riscaldato. Isolando la camera dagli elementi riscaldanti, il forno impedisce alle scaglie di un elemento che si degrada di cadere sul campione e contaminarlo.

Questo è tassativo per applicazioni come la calcinazione, l'analisi dei materiali o la sintesi chimica specifica in cui la purezza del campione è fondamentale.

La Manutenzione Come Conseguenza del Design

Pertanto, la manutenzione difficile non è un difetto di progettazione, ma un compromesso deliberato. Il forno privilegia un ambiente di riscaldamento pulito rispetto alla facilità di manutenzione.

Comprendere questo equilibrio è fondamentale quando si valuta se un forno a muffola sia lo strumento giusto per il processo specifico.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere un forno richiede di bilanciare le tue esigenze tecniche con le realtà operative a lungo termine.

- Se la tua priorità è ridurre al minimo la manutenzione e i costi: Indaga attentamente la procedura di sostituzione degli elementi per qualsiasi modello che consideri, oppure esplora tipi di forni alternativi in cui gli elementi sono più accessibili.

- Se la tua priorità è l'assoluta purezza del campione e l'integrità del processo: Accetta che la complessa manutenzione di un forno a muffola sia il compromesso necessario per il suo superiore controllo della contaminazione.

In definitiva, comprendere questo compromesso fondamentale tra protezione del campione e possibilità di manutenzione è la chiave per selezionare il forno giusto per le tue esigenze operative.

Tabella Riassuntiva:

| Aspetto | Impatto |

|---|---|

| Sostituzione Elementi | Difficile e costosa a causa del design integrato |

| Tempo di Inattività | Significativo, interrompe i flussi di lavoro |

| Manodopera | Specializzata e richiede tempo |

| Consumo Energetico | Elevato, specialmente nei modelli più vecchi |

| Esigenze di Manutenzione | Ispezioni regolari richieste per isolamento e termocoppie |

Hai problemi con la manutenzione del forno a muffola? KINTEK offre soluzioni di forni ad alta temperatura avanzate con profonda personalizzazione per ridurre al minimo i tempi di inattività e i costi. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata e sistemi CVD/PECVD, è supportata da un'eccezionale R&S e produzione interna. Lascia che personalizziamo un forno per le tue esigenze uniche — contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque