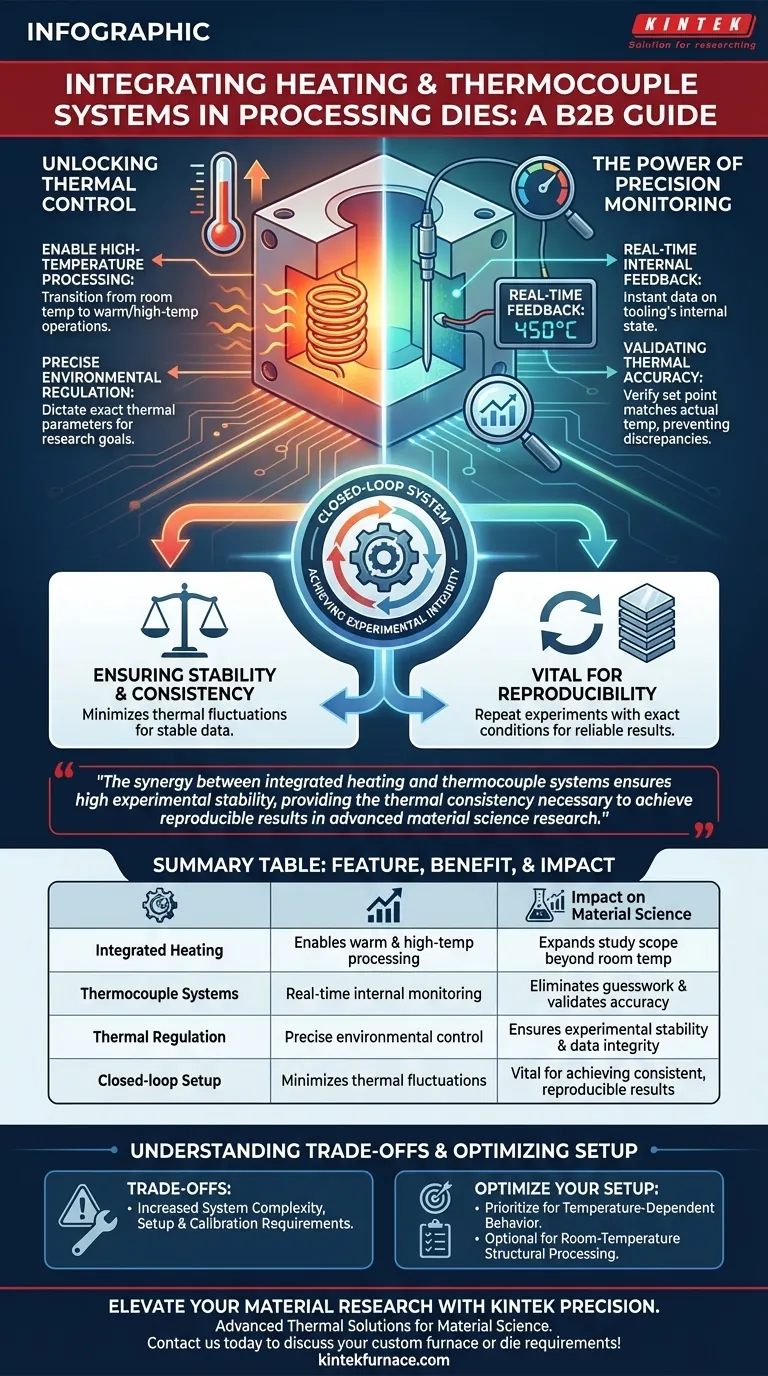

L'integrazione di elementi riscaldanti e sistemi di termocoppie negli stampi di lavorazione specializzati trasforma gli utensili di base in un ambiente sperimentale attivo e controllato. Questa combinazione offre due vantaggi principali: la regolazione precisa delle temperature ambientali per consentire la lavorazione a caldo o ad alta temperatura e il monitoraggio interno in tempo reale per garantire che i dati raccolti siano accurati e coerenti.

La sinergia tra i sistemi integrati di riscaldamento e termocoppie garantisce un'elevata stabilità sperimentale, fornendo la coerenza termica necessaria per ottenere risultati riproducibili nella ricerca avanzata sulla scienza dei materiali.

Sblocco del Controllo Termico

Abilitazione della Lavorazione ad Alta Temperatura

Gli stampi standard sono spesso limitati alle operazioni a temperatura ambiente, il che limita l'ambito degli studi sui materiali. Integrando gli elementi riscaldanti, si ottiene la capacità di passare dalla temperatura ambiente alla lavorazione a caldo o ad alta temperatura.

Regolazione Precisa dell'Ambiente

Questa integrazione consente di dettare le esatte condizioni ambientali circostanti il pezzo. Anziché fare affidamento sulle condizioni ambientali, è possibile stabilire e mantenere parametri termici specifici richiesti dai propri obiettivi di ricerca specifici.

Il Potere del Monitoraggio di Precisione

Feedback Interno in Tempo Reale

Un sistema di termocoppie agisce come il sistema nervoso dello stampo, fornendo feedback in tempo reale sullo stato interno dell'utensile. Ciò elimina le congetture sulla temperatura effettiva nel punto di lavorazione.

Validazione dell'Accuratezza Termica

Il monitoraggio non riguarda solo l'osservazione del calore; riguarda la verifica dell'accuratezza. La termocoppia garantisce che la temperatura impostata dagli elementi riscaldanti venga raggiunta e mantenuta all'interno dello stampo stesso, prevenendo discrepanze tra il punto di impostazione e l'ambiente di lavorazione effettivo.

Ottenere l'Integrità Sperimentale

Garanzia di Stabilità e Coerenza

La combinazione di riscaldamento attivo e monitoraggio attivo crea una sorta di sistema ad anello chiuso. Questa configurazione garantisce un'elevata stabilità sperimentale, riducendo al minimo le fluttuazioni termiche che potrebbero introdurre variabili nei dati.

Essenziale per la Riproducibilità

Nella ricerca e sviluppo della scienza dei materiali, la validità dipende dalla riproducibilità. Controllando e monitorando rigorosamente l'ambiente termico, si garantisce che gli esperimenti possano essere ripetuti nelle stesse identiche condizioni, producendo risultati affidabili e comparabili.

Comprensione dei Compromessi

Maggiore Complessità del Sistema

Sebbene vantaggiosa, l'integrazione di questi sistemi aggiunge complessità meccanica ed elettrica al design dello stampo. Ciò richiede protocolli di manutenzione più robusti per garantire che gli elementi riscaldanti non si guastino e che i sensori rimangano calibrati.

Requisiti di Configurazione e Calibrazione

A differenza degli stampi passivi, questi sistemi richiedono tempo di configurazione per raggiungere l'equilibrio termico e calibrazione per garantire letture accurate. È necessario tenere conto di questo tempo di preparazione aggiuntivo nel flusso di lavoro sperimentale.

Ottimizzazione della Configurazione di Lavorazione

Per decidere se questa integrazione è necessaria per la tua applicazione specifica, considera i tuoi obiettivi di ricerca:

- Se il tuo obiettivo principale è il comportamento dei materiali dipendente dalla temperatura: Dai priorità a questa integrazione per garantire di poter manipolare e verificare con precisione le condizioni termiche durante la lavorazione.

- Se il tuo obiettivo principale è la lavorazione strutturale a temperatura ambiente: Potresti essere in grado di rinunciare a questa complessità, anche se sacrifichi la capacità di controllare rigorosamente le fluttuazioni termiche ambientali.

Il valore di questa integrazione risiede nella sostituzione delle ipotesi ambientali con dati termici verificabili.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Impatto sulla Scienza dei Materiali |

|---|---|---|

| Riscaldamento Integrato | Abilita la lavorazione a caldo e ad alta temperatura | Espande l'ambito di studio oltre la temperatura ambiente |

| Sistemi di Termocoppie | Monitoraggio interno in tempo reale | Elimina le congetture e valida l'accuratezza termica |

| Regolazione Termica | Controllo preciso dell'ambiente | Garantisce stabilità sperimentale e integrità dei dati |

| Configurazione ad Anello Chiuso | Minimizza le fluttuazioni termiche | Essenziale per ottenere risultati coerenti e riproducibili |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Pronto a trasformare i tuoi risultati sperimentali? KINTEK è specializzata in soluzioni termiche avanzate su misura per i professionisti della scienza dei materiali. Supportati da R&S e produzione di esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni da laboratorio completamente personalizzabili e stampi di lavorazione specializzati per ECAP e oltre.

Non lasciare che le variabili ambientali compromettano l'integrità dei tuoi dati. Il nostro team di esperti è pronto ad aiutarti a progettare un sistema che offra il controllo termico e il monitoraggio precisi richiesti dalla tua ricerca unica.

Contattaci oggi stesso per discutere i tuoi requisiti di forni o stampi personalizzati!

Guida Visiva

Riferimenti

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la temperatura massima di esercizio di una resistenza in carburo di silicio? Sblocca prestazioni ad alta temperatura fino a 1450°C

- Cosa succede quando un elemento riscaldante in ceramica raggiunge la sua temperatura preimpostata? Scopri la sicurezza e l'efficienza autoregolanti

- Quali condizioni operative devono essere evitate con gli elementi riscaldanti in MoSi2? Prevenire guasti prematuri e prolungare la durata

- Perché uno scudo di grafite è essenziale nella crescita dei cristalli di silicio? Padroneggia la purezza termica e chimica

- Qual è il ruolo di un termoregolatore nel sistema di regolazione a circuito chiuso? Controllo preciso del calore

- Quali sono i principali vantaggi degli elementi riscaldanti in grafite nei forni sottovuoto? Sblocca Calore Estremo e Purezza

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti in MoSi2 nei forni di sinterizzazione? Aumenta l'efficienza di sinterizzazione con elementi durevoli e autoriparanti

- Perché è necessaria la miniaturizzazione dei filamenti alogeni? Precisione essenziale per la crescita a zona flottante