Oltre al semplice raggiungimento di alte temperature, i vantaggi principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) nei forni di sinterizzazione sono la loro eccezionale durata, stabilità operativa ed efficienza di riscaldamento. Questa prestazione è radicata in una proprietà unica di autoriparazione che protegge l'elemento dal degrado in ambienti ad alta temperatura e ricchi di ossigeno, garantendo risultati di sinterizzazione coerenti e ripetibili.

Sebbene siano noti per la loro capacità di raggiungere temperature superiori a 1800°C, il vero valore degli elementi in MoSi₂ risiede nello strato di silice autoriparante che si forma durante il funzionamento. Questo strato fornisce una durata e una stabilità elettrica senza pari, che sono le pietre angolari di un processo di sinterizzazione ad alta temperatura affidabile.

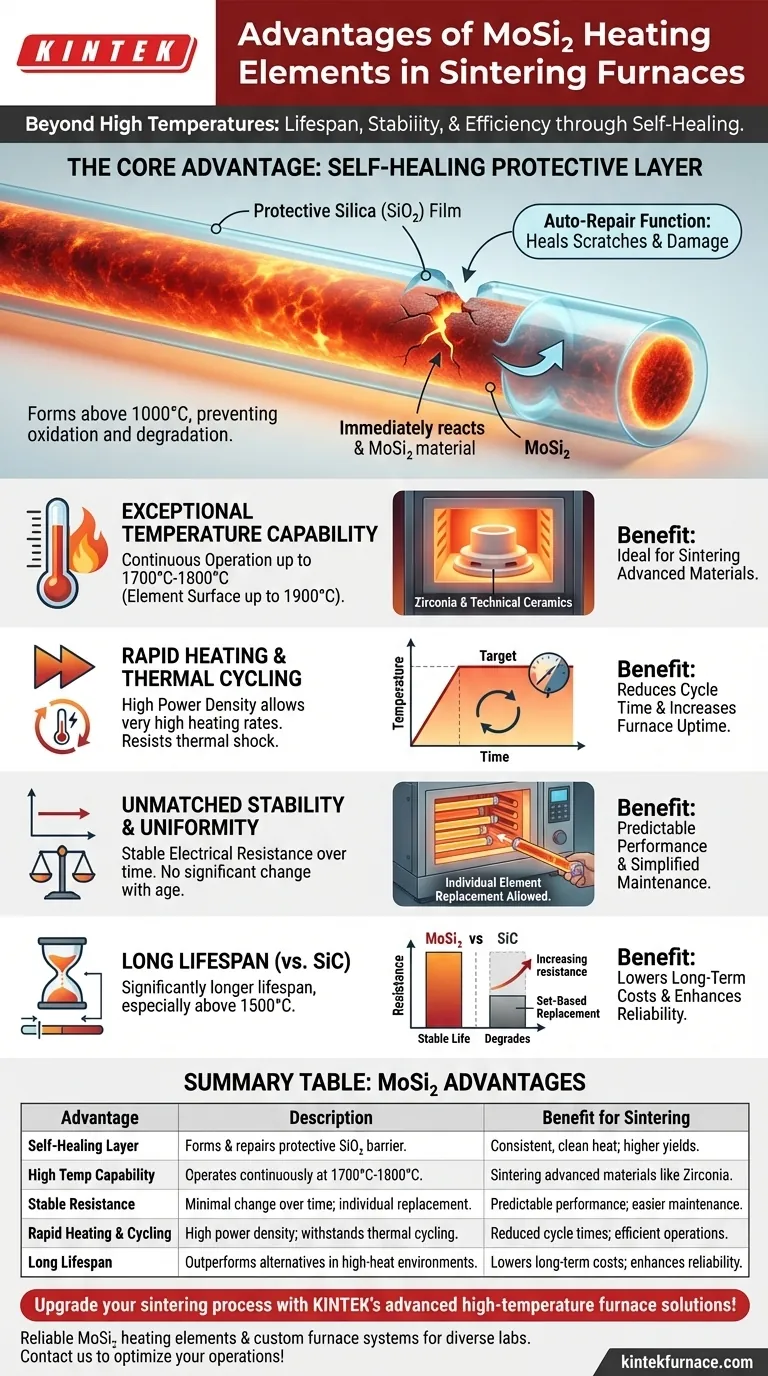

Il Vantaggio Principale: Uno Strato Protettivo Autoriparante

La caratteristica distintiva degli elementi in MoSi₂ non è solo la loro composizione, ma come tale composizione si comporta a temperature estreme. Questa è la chiave della loro longevità e affidabilità.

Il Film Protettivo di Silice (SiO₂)

A temperature superiori a 1000°C, il materiale disilicuro di molibdeno reagisce con l'ossigeno nell'atmosfera del forno. Questa reazione forma un sottile strato non poroso di vetro di silice (SiO₂) sulla superficie dell'elemento.

Questo strato protettivo di silice agisce come una barriera, prevenendo ulteriore ossidazione e attacco chimico all'elemento riscaldante centrale. Se lo strato viene graffiato o danneggiato, il MoSi₂ sottostante viene esposto e si "ripara" immediatamente formando nuovo vetro di silice, conferendogli una funzione di autoriparazione.

Perché è Importante per la Sinterizzazione

Nella sinterizzazione, la coerenza del processo è fondamentale. Un elemento riscaldante che si degrada può rilasciare particelle, contaminando il prodotto e causando punti caldi o freddi nel forno.

La natura stabile e autoriparante del MoSi₂ assicura un calore altamente uniforme e pulito. Ciò si traduce direttamente in rese di processo più elevate, densità del materiale più coerente e meno tempi di fermo del forno per la manutenzione.

Tradurre la Fisica in Prestazioni

La chimica sottostante del MoSi₂ dà origine a diversi vantaggi operativi distinti che sono critici per le moderne applicazioni di sinterizzazione.

Eccezionale Capacità di Temperatura

Gli elementi in MoSi₂ sono progettati per i processi termici più esigenti. Possono funzionare continuamente a temperature del forno fino a 1700°C-1800°C, con temperature superficiali degli elementi che raggiungono anche i 1900°C in alcune varianti.

Ciò li rende essenziali per la sinterizzazione di materiali avanzati come la zirconia e altre ceramiche tecniche che richiedono temperature di lavorazione estremamente elevate.

Riscaldamento Rapido e Cicli Termici

Questi elementi hanno un'alta densità di potenza, consentendo velocità di riscaldamento molto elevate. I forni dotati di MoSi₂ possono raggiungere rapidamente la temperatura target, riducendo il tempo totale del ciclo.

La loro integrità strutturale li rende inoltre adatti per applicazioni che comportano rapidi cicli termici, dove altri elementi potrebbero guastarsi a causa dello shock termico.

Stabilità e Uniformità Senza Pari

A differenza di alcuni elementi riscaldanti alternativi, la resistenza elettrica del MoSi₂ non cambia in modo significativo con l'invecchiamento. Questa stabilità semplifica la progettazione del sistema di controllo della potenza e garantisce che le prestazioni di riscaldamento rimangano prevedibili durante tutta la lunga vita dell'elemento.

Poiché i singoli elementi mantengono la loro resistenza, possono essere sostituiti uno alla volta senza influire sulle prestazioni degli elementi rimanenti nel set.

Comprendere i Compromessi: MoSi₂ vs. SiC

Per apprezzare appieno i vantaggi del MoSi₂, è utile confrontarlo con l'altro comune elemento ad alta temperatura, il Carburo di Silicio (SiC).

Intervallo di Temperatura e Durata

Il MoSi₂ è la scelta chiara per i processi che operano sopra i 1500°C, dove il suo strato protettivo gli conferisce una durata significativamente maggiore rispetto al SiC. Gli elementi in SiC hanno una temperatura operativa massima di circa 1530°C-1540°C nel forno.

Resistenza e Strategia di Sostituzione

La resistenza del SiC aumenta con l'invecchiamento, il che significa che le prestazioni degradano nel tempo. Quando un elemento SiC si guasta, l'intero set deve spesso essere sostituito per mantenere un carico elettrico bilanciato.

La resistenza stabile del MoSi₂ consente la sostituzione individuale degli elementi, riducendo significativamente i costi di manutenzione e i tempi di inattività.

Sensibilità Operativa

Il principale compromesso è la sensibilità del MoSi₂ a determinate condizioni. Lo strato protettivo di silice può essere danneggiato da specifici contaminanti chimici. Pertanto, mantenere un ambiente di forno pulito è fondamentale per realizzare la piena durata degli elementi in MoSi₂.

Fare la Scelta Giusta per il Tuo Processo di Sinterizzazione

La scelta dell'elemento riscaldante dovrebbe essere dettata dal materiale specifico, dalla temperatura del processo e dalle priorità operative.

- Se la tua attenzione principale è la lavorazione di ceramiche ad alta temperatura (come la Zirconia) sopra i 1500°C: Il MoSi₂ è la scelta superiore per la sua capacità di temperatura senza pari e la stabilità a lungo termine in quell'intervallo.

- Se la tua attenzione principale è massimizzare i tempi di attività del forno e semplificare la manutenzione: La resistenza stabile del MoSi₂ e la possibilità di sostituirlo individualmente offrono un vantaggio significativo rispetto agli elementi che richiedono una sostituzione dell'intero set.

- Se il tuo processo opera al di sotto dei 1500°C e il costo iniziale è il motore principale: Il Carburo di Silicio (SiC) può essere un'alternativa praticabile, ma è necessario considerare la sua durata più breve e i requisiti di sostituzione più complessi.

In definitiva, scegliere il MoSi₂ è un investimento nella stabilità del processo, nella ripetibilità e nell'efficienza operativa a lungo termine.

Tabella Riassuntiva:

| Vantaggio | Descrizione | Beneficio per la Sinterizzazione |

|---|---|---|

| Strato di Silice Autoriparante | Forma una barriera protettiva che si ripara da sola, prevenendo ossidazione e degrado. | Garantisce un calore coerente e pulito per rese più elevate e ridotta contaminazione. |

| Capacità di Alta Temperatura | Funziona continuamente a 1700°C-1800°C, con la superficie dell'elemento fino a 1900°C. | Ideale per la sinterizzazione di materiali ad alta temperatura come zirconia e ceramiche tecniche. |

| Resistenza Elettrica Stabile | Minima variazione di resistenza nel tempo, semplificando il controllo della potenza. | Prestazioni prevedibili e manutenzione più semplice con sostituzione individuale degli elementi. |

| Riscaldamento Rapido e Cicli Termici | L'alta densità di potenza consente rapidi tassi di riscaldamento e resiste ai cicli termici. | Riduce i tempi di ciclo e aumenta i tempi di attività del forno per operazioni efficienti. |

| Lunga Durata | Supera le alternative come il SiC in ambienti ad alta temperatura grazie alla durabilità. | Riduce i costi a lungo termine e la frequenza di manutenzione, migliorando l'affidabilità del processo. |

Aggiorna il tuo processo di sinterizzazione con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo maggiore efficienza, stabilità e ripetibilità per applicazioni ad alta temperatura. Contattaci oggi per discutere come possiamo ottimizzare le tue operazioni di sinterizzazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità