Quando un elemento riscaldante in ceramica PTC raggiunge la sua temperatura preimpostata, la sua resistenza elettrica interna aumenta drasticamente. Questo aumento di resistenza soffoca automaticamente il flusso di corrente, il che a sua volta riduce drasticamente il calore generato. È un meccanismo autoregolante intrinseco al materiale stesso.

Il punto chiave è che questi riscaldatori non si affidano a termostati esterni per prevenire il surriscaldamento. La loro sicurezza e stabilità della temperatura sono integrate direttamente nella fisica del materiale ceramico, progettato per ridurre automaticamente la propria potenza al raggiungimento di una specifica temperatura.

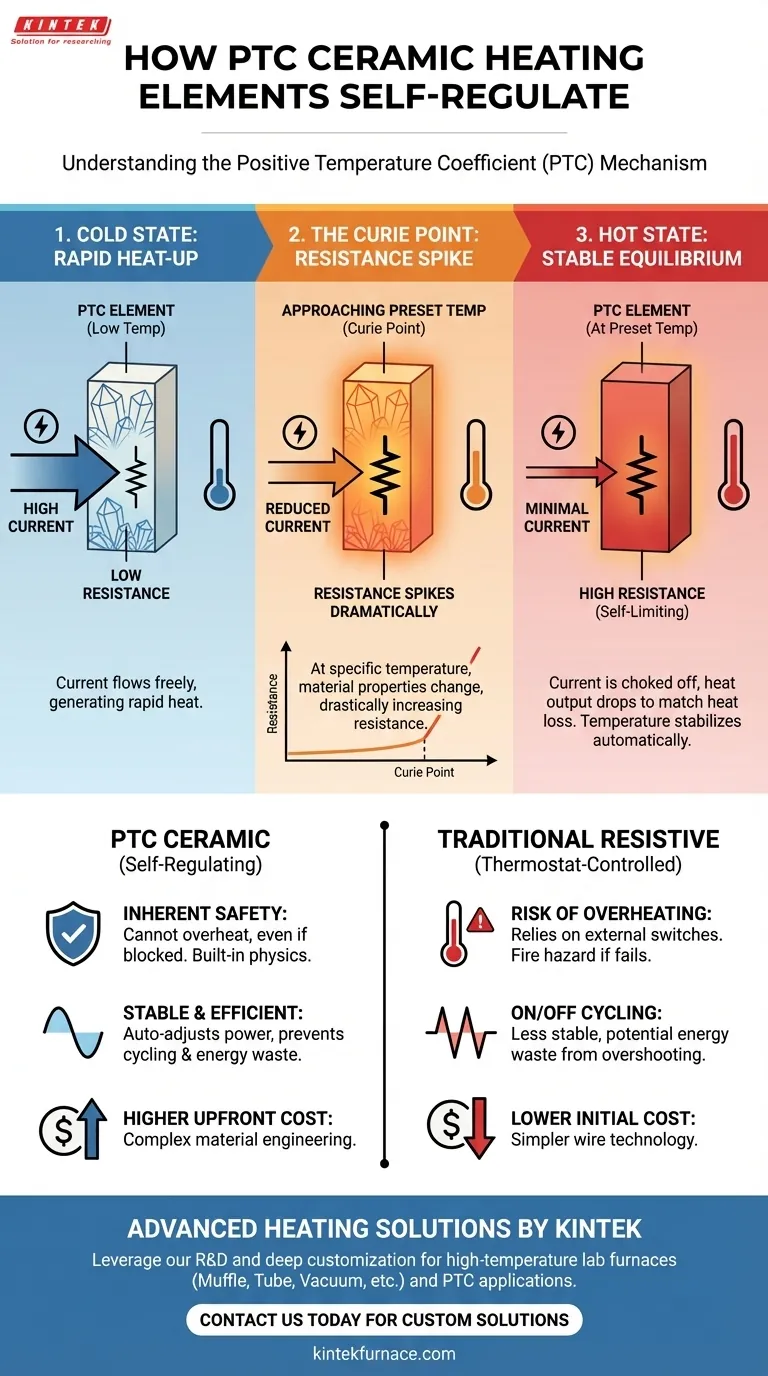

Il Principio di Autoregolazione: Ceramiche PTC

Il comportamento di cui stai chiedendo è la caratteristica distintiva di una specifica classe di riscaldatori noti come riscaldatori in ceramica a Coefficiente di Temperatura Positivo (PTC). La loro funzione è elegantemente semplice e incredibilmente affidabile.

Cos'è il "Coefficiente di Temperatura Positivo"?

Il termine Coefficiente di Temperatura Positivo significa che la resistenza elettrica del materiale aumenta all'aumentare della sua temperatura. Questo è l'opposto della maggior parte dei conduttori comuni.

Questa proprietà è ingegnerizzata in materiali ceramici specializzati, spesso a base di Titanato di Bario.

Il "Punto di Curie": L'Interruttore Integrato

La resistenza in una ceramica PTC non aumenta semplicemente in modo uniforme. Aumenta in modo esponenziale a una temperatura molto specifica e predeterminata nota come Punto di Curie o "temperatura di commutazione".

Questo Punto di Curie è la "temperatura preimpostata" dell'elemento. Non è impostata da una manopola, ma è una proprietà fisica fissa di quella specifica composizione chimica della ceramica.

Come Questo Blocca la Produzione di Calore

Pensa all'elemento PTC come a una valvola intelligente che si chiude da sola.

Quando l'elemento è freddo, la sua resistenza è molto bassa. Ciò consente a una grande quantità di corrente elettrica di fluire attraverso di esso, facendolo riscaldare molto rapidamente.

Quando l'elemento si avvicina al suo Punto di Curie, la sua resistenza aumenta bruscamente. Questa alta resistenza agisce come una barriera, limitando severamente la corrente. Poiché il calore generato è direttamente correlato alla corrente che lo attraversa, l'emissione di calore crolla.

L'elemento quindi si mantiene naturalmente a questa temperatura di equilibrio, assorbendo appena la potenza sufficiente per compensare il calore che perde verso l'aria circostante.

PTC rispetto ai Riscaldatori Tradizionali

Questo comportamento autoregolante è un vantaggio fondamentale rispetto alle tecnologie di riscaldamento più datate.

Riscaldatori a Resistenza Tradizionali

La maggior parte dei riscaldatori elettrici convenzionali utilizza un semplice filo resistivo (come il Nichel-Cromo) che ha una resistenza relativamente stabile indipendentemente dalla sua temperatura.

Per controllare la temperatura, questi riscaldatori si affidano interamente a un termostato esterno e a interruttori di interruzione termica. Il sistema funziona con un grezzo ciclo on/off: riscalda fino a un punto impostato, si spegne, si raffredda, si riaccende.

Il Vantaggio PTC: Sicurezza Intrinseca

Il vantaggio più significativo della tecnologia PTC è la sicurezza. Se il flusso d'aria viene bloccato (ad esempio, se una ventola si guasta o una presa d'aria è coperta), un riscaldatore tradizionale continuerà a generare il massimo calore, diventando rapidamente un pericolo di incendio.

Nello stesso scenario di guasto, la temperatura di un riscaldatore PTC aumenterà leggermente, la sua resistenza aumenterà bruscamente e interromperà automaticamente la propria alimentazione. Questa funzione di auto-limitazione rende praticamente impossibile che l'elemento stesso si surriscaldi.

Il Vantaggio PTC: Efficienza e Stabilità

Anche i riscaldatori PTC sono più efficienti nella pratica. Erogano un potente picco di calore quando sono freddi per un rapido riscaldamento, ma poi riducono automaticamente il loro consumo energetico al raggiungimento della temperatura target.

Ciò evita il costante ciclo on/off di un riscaldatore controllato termostaticamente, portando a una temperatura ambiente più stabile e prevenendo lo spreco di energia dovuto al superamento del punto impostato.

Comprendere i Compromessi

Sebbene potenti, la tecnologia PTC non è la soluzione per ogni applicazione. È importante comprenderne i limiti.

Complessità e Costo del Materiale

Ingegnerizzare una ceramica per avere un Punto di Curie preciso è un processo di produzione più avanzato rispetto al semplice tirare un filo resistivo. Ciò può rendere gli elementi riscaldanti PTC più costosi inizialmente rispetto ai loro omologhi tradizionali.

Temperatura Operativa Fissa

La temperatura autoregolante è una proprietà fissa del materiale. Un riscaldatore spaziale che utilizza un elemento PTC può offrire impostazioni alte e basse, ma ciò si ottiene tipicamente modificando la velocità della ventola o utilizzando più elementi, non modificando la temperatura centrale dell'elemento.

Ciò rende i riscaldatori PTC meno adatti per applicazioni che richiedono un ampio intervallo di temperatura regolabile dall'utente, come un forno da laboratorio.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo meccanismo centrale ti consente di scegliere la tecnologia giusta in base al tuo obiettivo primario.

- Se la tua attenzione principale è la sicurezza e l'affidabilità: La tecnologia ceramica PTC è la scelta superiore perché la sua natura autoregolante previene il surriscaldamento a un livello fondamentale del materiale.

- Se la tua attenzione principale è il riscaldamento reattivo e le temperature stabili: La capacità di un elemento PTC di fornire un'elevata potenza iniziale che poi diminuisce automaticamente garantisce sia un riscaldamento rapido che un'eccellente stabilità.

- Se la tua attenzione principale è il costo dei componenti più basso possibile per un dispositivo semplice: Un filo resistivo tradizionale con un termostato separato potrebbe essere più economico, ma devi tenere conto della complessità aggiuntiva e dei potenziali punti di guasto del sistema di controllo esterno.

Per progettazione, un elemento ceramico PTC si protegge intrinsecamente dal surriscaldamento, una caratteristica che trasforma il modo in cui affrontiamo il riscaldamento sicuro ed efficiente.

Tabella Riassuntiva:

| Caratteristica | Elemento Riscaldante in Ceramica PTC | Riscaldatore a Resistenza Tradizionale |

|---|---|---|

| Regolazione della Temperatura | Autoregolazione tramite resistenza del materiale | Richiede termostato esterno |

| Sicurezza | Intrinsecamente sicuro, previene il surriscaldamento | Soggetto a rischi di surriscaldamento |

| Efficienza | Alta potenza iniziale, si riduce automaticamente per la stabilità | Ciclo on/off, potenziale spreco di energia |

| Costo | Costo iniziale più elevato dovuto alla complessità del materiale | Costo iniziale inferiore |

| Intervallo di Temperatura | Punto di Curie fisso, regolabilità limitata | Ampio intervallo regolabile dall'utente |

Pronto a migliorare la sicurezza e l'efficienza del tuo laboratorio con soluzioni di riscaldamento avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni per forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre tecnologie ceramiche PTC possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione