In un ambiente sottovuoto, gli elementi riscaldanti in grafite sono scelti per le loro ineguagliabili prestazioni ad alta temperatura, durata e purezza chimica. La loro capacità di operare in modo affidabile a temperature che superano di gran lunga quelle della maggior parte degli elementi metallici, combinata con la loro stabilità intrinseca, li rende lo standard per molti processi industriali esigenti come il trattamento termico, la brasatura e la sinterizzazione.

La decisione di utilizzare la grafite non riguarda solo il raggiungimento di alte temperature; si tratta di ottenere stabilità e purezza del processo in un ambiente estremo. La sua combinazione unica di proprietà termiche, meccaniche e chimiche la rende una scelta prevedibile e affidabile per le applicazioni di forni sottovuoto più esigenti.

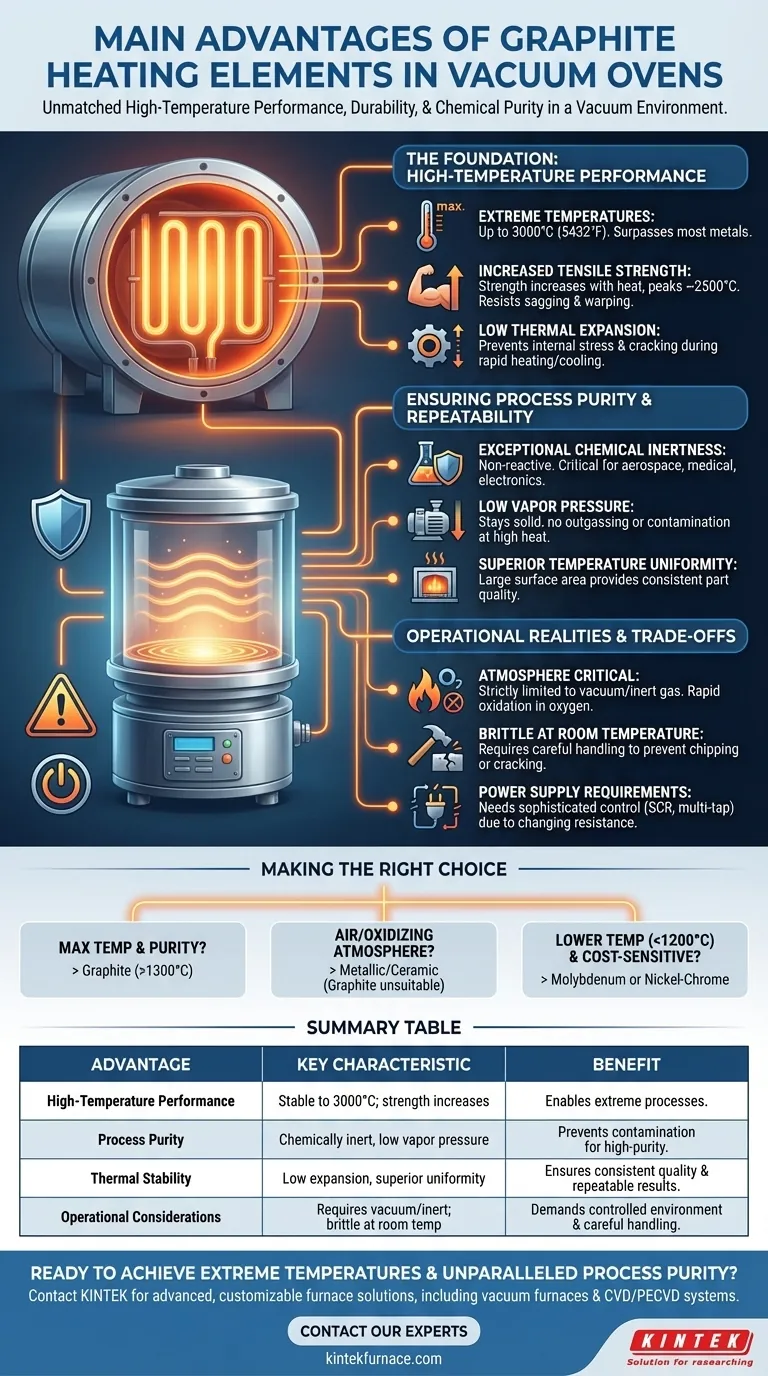

Le Fondamenta: Prestazioni ad Alta Temperatura

Il vantaggio principale della grafite risiede nel modo in cui le sue proprietà fisiche si comportano sotto calore estremo, il che è fondamentalmente diverso dai metalli tradizionali.

Raggiungere Temperature Estreme

Gli elementi in grafite possono operare stabilmente a temperature fino a 3000°C (5432°F) in un ambiente sottovuoto o inerte. Questa capacità supera di gran lunga i limiti dei comuni elementi riscaldanti metallici.

Resistenza Meccanica ad Alto Calore

A differenza dei metalli che si ammorbidiscono e si indeboliscono man mano che si riscaldano, la resistenza alla trazione della grafite aumenta con la temperatura, raggiungendo il picco intorno ai 2500°C. Questa proprietà unica significa che gli elementi in grafite resistono all'afflosciamento, alla deformazione e alla rottura meccanica sotto carico a temperature estreme.

Bassa Espansione Termica

La grafite ha un coefficiente di dilatazione termica molto basso. Ciò significa che si espande e si contrae molto poco durante i cicli rapidi di riscaldamento e raffreddamento comuni nelle operazioni dei forni sottovuoto, prevenendo sollecitazioni interne che potrebbero portare a crepe o rotture.

Garantire la Purezza e la Ripetibilità del Processo

In un vuoto, l'elemento riscaldante stesso può diventare una fonte di contaminazione. Le proprietà della grafite sono particolarmente adatte a mantenere un ambiente di lavorazione pulito.

Eccezionale Inerzia Chimica

La grafite è chimicamente inerte e non reagirà né contaminerà la stragrande maggioranza dei materiali in lavorazione. Questo è fondamentale per applicazioni ad alta purezza nei settori aerospaziale, medico ed elettronico.

Bassa Pressione di Vapore

A temperature elevate e in un vuoto spinto, i materiali possono iniziare a "bollire" o degassare, contaminando il forno e il prodotto. La grafite ha una pressione di vapore estremamente bassa, il che significa che rimane allo stato solido e non rilascia vapori indesiderati, garantendo la purezza del processo.

Uniformità di Temperatura Superiore

Gli elementi in grafite possono essere lavorati in grandi e robuste piastre o cilindri. Questa ampia superficie consente loro di irradiare calore in modo molto uniforme in tutta la zona calda del forno, il che è essenziale per una qualità costante dei pezzi e risultati ripetibili.

Comprendere i Compromessi e le Realtà Operative

Nessun materiale è perfetto. La decisione di utilizzare la grafite richiede la comprensione dei suoi specifici vincoli operativi.

Il Ruolo Critico dell'Atmosfera

La resistenza ad alta temperatura della grafite è strettamente limitata agli ambienti sottovuoto o a gas inerte. In presenza di ossigeno ad alte temperature, la grafite si ossiderà rapidamente (brucerà). Una perdita nel recipiente sottovuoto può portare alla completa distruzione degli elementi riscaldanti.

Fragilità a Temperatura Ambiente

Sebbene incredibilmente resistente quando calda, la grafite è un materiale ceramico ed è fragile a temperatura ambiente. Ciò richiede un'attenta manipolazione durante l'installazione, la manutenzione e il caricamento del forno per prevenire scheggiature o crepe.

Requisiti di Alimentazione

La resistenza elettrica della grafite cambia al variare della sua temperatura. Ciò rende necessario un sistema di controllo della potenza più sofisticato, tipicamente che coinvolge un trasformatore a più derivazioni o un SCR (Silicon Controlled Rectifier), per gestire l'input di potenza con precisione durante un ciclo di riscaldamento.

Fare la Scelta Giusta per il Tuo Processo

La tua applicazione specifica determina se la grafite è la scelta ottimale rispetto ad altri materiali come molibdeno, tungsteno o leghe nichel-cromo.

- Se il tuo obiettivo principale è la massima temperatura e purezza: La grafite è la scelta superiore per processi superiori a 1300°C, specialmente dove la contaminazione da metalli è un punto critico di fallimento.

- Se il tuo obiettivo principale è operare in un'atmosfera d'aria o ossidante: La grafite è inadatta senza rivestimenti protettivi complessi e costosi; devi utilizzare elementi metallici o ceramici progettati per tali condizioni.

- Se il tuo obiettivo principale è la sensibilità ai costi per lavori sottovuoto a bassa temperatura: Per processi costantemente inferiori a 1200°C, il molibdeno o leghe avanzate di nichel-cromo possono offrire una soluzione più economica.

Comprendere questi principi fondamentali ti consente di selezionare non solo un componente, ma la giusta base per un processo ad alta temperatura affidabile e ripetibile.

Tabella Riepilogativa:

| Vantaggio | Caratteristica Chiave | Beneficio |

|---|---|---|

| Prestazioni ad Alta Temperatura | Funzionamento stabile fino a 3000°C; la resistenza alla trazione aumenta con il calore | Consente trattamenti termici estremi, brasatura e processi di sinterizzazione |

| Purezza del Processo | Chimicamente inerte con bassa pressione di vapore | Previene la contaminazione per applicazioni ad alta purezza nei settori aerospaziale, medico ed elettronico |

| Stabilità Termica | Bassa espansione termica e uniformità di temperatura superiore | Garantisce una qualità costante dei pezzi e risultati ripetibili |

| Considerazioni Operative | Richiede atmosfera sottovuoto/inerte; fragile a temperatura ambiente | Richiede un ambiente controllato e un'attenta manipolazione per prestazioni ottimali |

Pronto a raggiungere temperature estreme e una purezza di processo ineguagliabile nel tuo laboratorio?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, inclusi forni sottovuoto e ad atmosfera specializzati e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda.

Sia che la tua applicazione richieda il calore estremo e l'inerzia chimica degli elementi riscaldanti in grafite o un'altra soluzione specializzata, possiamo aiutarti a costruire un processo ad alta temperatura affidabile e ripetibile.

Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare le tue operazioni di forno sottovuoto!

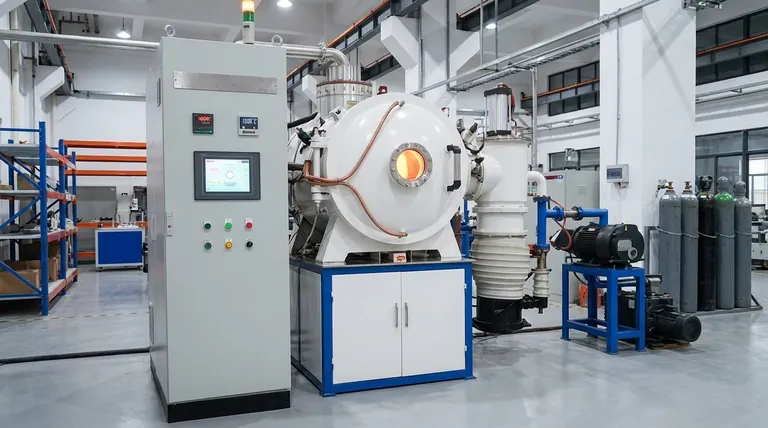

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?