In breve, l'adozione del riscaldamento elettromagnetico in un forno rotante offre vantaggi significativi in tre aree principali: efficienza termica, velocità di processo e qualità del prodotto. Generando calore direttamente all'interno del materiale stesso, questa tecnologia riduce drasticamente lo spreco di energia, accelera i cicli di produzione e fornisce un livello di precisione della temperatura che i metodi di riscaldamento tradizionali non possono eguagliare.

Il vantaggio principale non è solo un migliore riscaldamento; è un approccio fondamentalmente diverso. A differenza dei metodi tradizionali che riscaldano la camera del forno e poi trasferiscono quel calore al materiale, l'induzione elettromagnetica genera calore direttamente all'interno del materiale stesso, portando a efficienza e controllo senza precedenti.

Come il riscaldamento elettromagnetico ridefinisce le prestazioni del forno

I vantaggi del riscaldamento elettromagnetico (EM) derivano dal suo principio fisico unico, che supera le limitazioni della combustione convenzionale o del riscaldamento a resistenza.

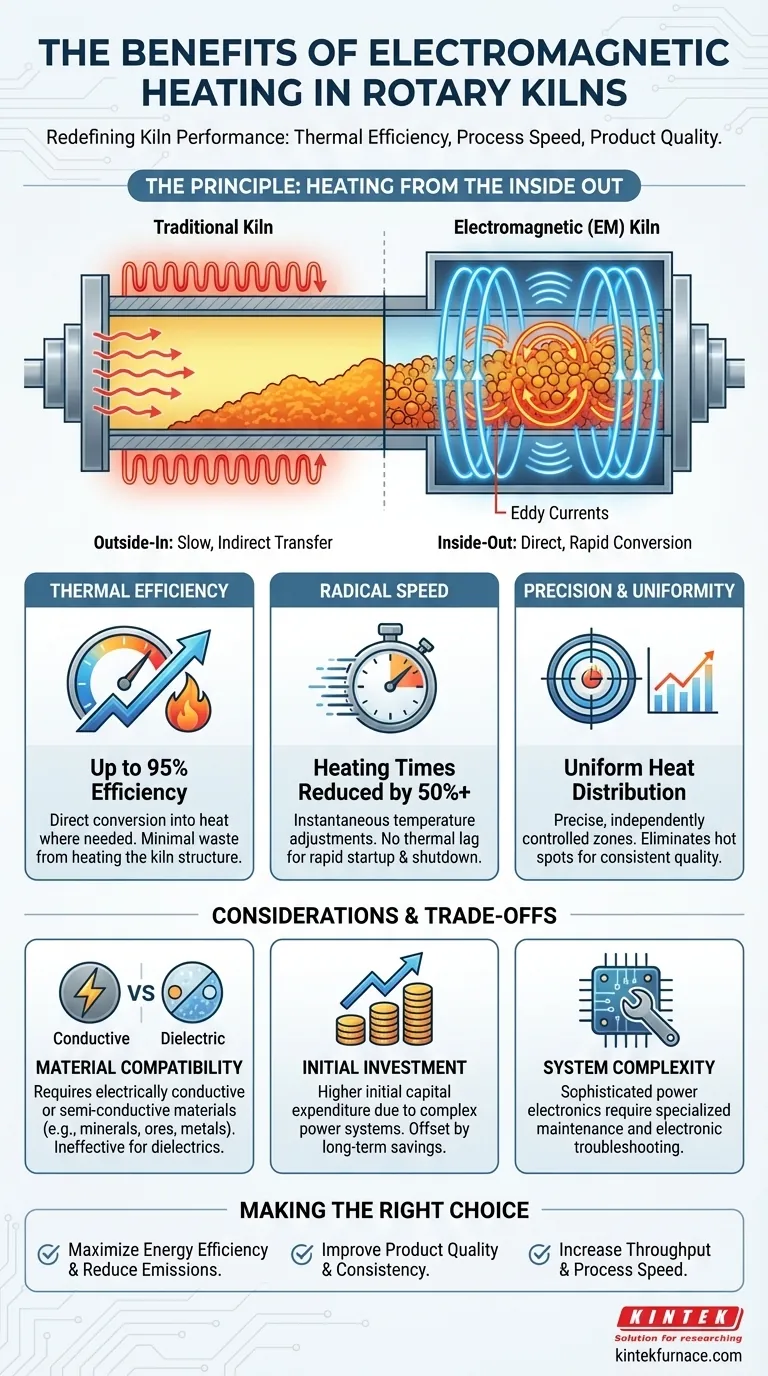

Il principio: riscaldamento dall'interno verso l'esterno

I forni tradizionali riscaldano dall'esterno verso l'interno. Bruciano combustibile o utilizzano elementi riscaldanti per riscaldare l'atmosfera interna e le pareti del forno, che poi trasferiscono lentamente l'energia termica al materiale tramite irraggiamento e conduzione.

Il riscaldamento EM inverte questo processo. All'interno del forno viene generato un campo elettromagnetico ad alta frequenza, che induce correnti parassite elettriche direttamente all'interno del materiale target. Queste correnti creano calore attraverso la resistenza elettrica, trasformando efficacemente ogni particella del materiale nella propria minuscola fonte di calore.

Efficienza termica senza precedenti

Poiché l'energia viene convertita in calore esattamente dove è necessaria – all'interno del materiale – se ne spreca molto poca. Questo processo di conversione diretta può raggiungere efficienze termiche fino al 95%.

L'energia non viene persa nel riscaldamento del massiccio volume del forno stesso o nella fuoriuscita attraverso i condotti di scarico, che è una fonte importante di spreco nei sistemi convenzionali. Ciò porta a una diretta riduzione del consumo energetico e dei costi operativi associati.

Velocità e reattività radicali

Il riscaldamento diretto del materiale elimina il ritardo termico inerente ai sistemi convenzionali. Non si attende più che la camera del forno raggiunga la temperatura e che quel calore penetri lentamente nel letto del materiale.

Di conseguenza, i tempi di riscaldamento possono essere ridotti di oltre il 50%. Le regolazioni della temperatura sono quasi istantanee, consentendo avviamenti, arresti rapidi e un controllo preciso sul profilo di temperatura durante l'intero processo di calcinazione.

Controllo di precisione e uniformità del prodotto

Il metodo di riscaldamento diretto garantisce una distribuzione del calore eccezionalmente uniforme in tutto il letto del materiale, evitando i punti caldi e le zone fredde comuni nei forni tradizionali.

I moderni forni EM possono essere progettati con più zone di temperatura controllate indipendentemente. Ciò consente agli operatori di creare un profilo termico preciso lungo la lunghezza del forno, garantendo che il materiale sperimenti la temperatura esatta richiesta per la durata esatta richiesta. Questa ripetibilità è fondamentale per produrre prodotti finali di alta qualità e coerenti.

Comprendere i compromessi e le considerazioni

Sebbene i vantaggi siano sostanziali, il riscaldamento elettromagnetico non è una soluzione universale. Una valutazione tecnica lucida richiede la comprensione delle sue limitazioni.

La compatibilità dei materiali è fondamentale

L'intero processo si basa sulla capacità di indurre correnti parassite all'interno del materiale. Ciò significa che la tecnologia funziona meglio per materiali elettricamente conduttivi o semiconduttivi, come alcuni minerali, minerali e metalli.

Per i materiali elettricamente isolanti (dielettrici), questo specifico metodo di riscaldamento sarebbe inefficace. Un'analisi approfondita delle proprietà del materiale è il primo passo essenziale.

Investimento iniziale di capitale

La tecnologia alla base della generazione di energia ad alta frequenza e dei sistemi a bobina di induzione è più complessa di un semplice bruciatore a gas. Di conseguenza, la spesa in conto capitale iniziale per un forno rotante elettromagnetico è in genere superiore rispetto a un sistema convenzionale.

Questo costo iniziale deve essere ponderato rispetto ai significativi risparmi operativi a lungo termine derivanti dal ridotto consumo energetico, dalla maggiore produttività e dalla potenziale minore manutenzione.

Complessità del sistema

Sebbene i forni siano progettati per una lunga durata, l'elettronica di potenza sottostante è più sofisticata rispetto alle apparecchiature di riscaldamento tradizionali. La manutenzione potrebbe richiedere conoscenze più specializzate e la risoluzione dei problemi è un processo elettronico piuttosto che meccanico.

Fare la scelta giusta per il proprio processo

La decisione di adottare il riscaldamento elettromagnetico dovrebbe essere guidata dagli obiettivi specifici di produzione e dalle caratteristiche del materiale.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica e ridurre le emissioni: Il metodo di riscaldamento diretto, "dall'interno verso l'esterno", offre un'efficienza fino al 95%, riducendo drasticamente il consumo energetico a lungo termine.

- Se il tuo obiettivo principale è migliorare la qualità e la consistenza del prodotto: Il riscaldamento uniforme e precisamente zonizzato elimina la variabilità del processo e garantisce che ogni lotto soddisfi le specifiche esatte.

- Se il tuo obiettivo principale è aumentare la produttività e la velocità del processo: La capacità di ridurre i tempi di riscaldamento di oltre la metà consente cicli di produzione significativamente più rapidi e reattivi.

In definitiva, l'adozione del riscaldamento elettromagnetico è un cambiamento strategico dalla lavorazione termica a forza bruta a un metodo preciso e basato sui dati di trasformazione del materiale.

Tabella riassuntiva:

| Beneficio | Impatto chiave |

|---|---|

| Efficienza termica | Fino al 95% di efficienza energetica, riducendo sprechi e costi operativi |

| Velocità di processo | Tempi di riscaldamento ridotti di oltre il 50%, con avviamento e arresto rapidi |

| Qualità del prodotto | Distribuzione uniforme del calore e controllo preciso della temperatura per risultati costanti |

| Compatibilità dei materiali | Ideale per materiali elettricamente conduttivi o semiconduttivi |

Pronto a trasformare la lavorazione dei tuoi materiali con il riscaldamento elettromagnetico avanzato? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e la qualità del prodotto – Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali