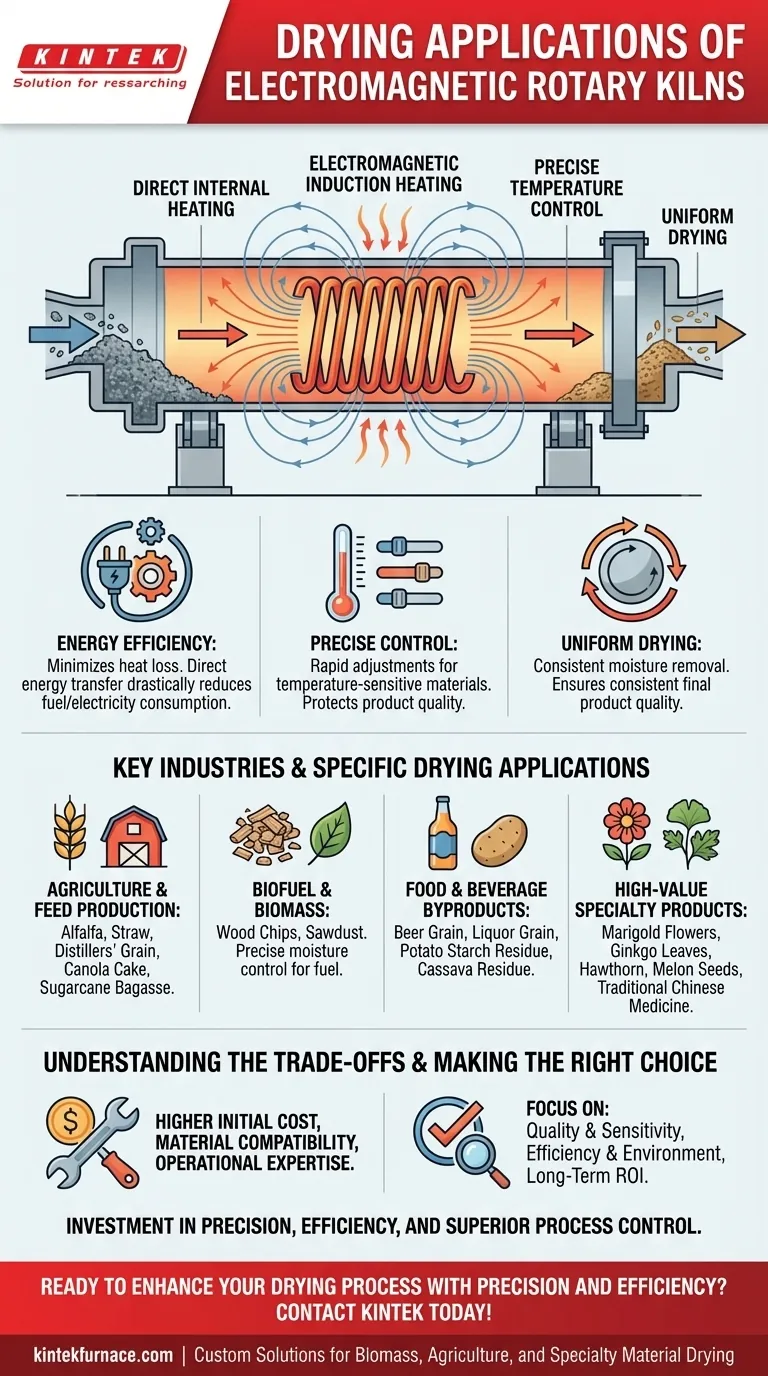

Alla base, i forni rotanti elettromagnetici sono unità di lavorazione termica versatili con una vasta gamma di applicazioni di essiccazione, in particolare per biomasse, sottoprodotti agricoli e materiali sensibili alla temperatura. Sono utilizzati per essiccare di tutto, dall'erba medica, segatura e trucioli di legno ai grani di distillazione, residui di manioca e prodotti di alto valore come fiori di calendula e medicine tradizionali cinesi.

L'aspetto chiave non è semplicemente l'elenco dei materiali che un forno elettromagnetico può essiccare, ma perché viene scelto. Questa tecnologia fornisce un riscaldamento diretto altamente efficiente e controllato con precisione, rendendola una scelta superiore per applicazioni in cui la qualità del prodotto, il consumo energetico e la rimozione uniforme dell'umidità sono critici.

Il Ruolo dei Forni Rotanti nella Lavorazione Termica

Prima di concentrarsi esclusivamente sull'essiccazione, è essenziale comprendere che un forno rotante è fondamentalmente uno strumento per la lavorazione di materiali ad alta temperatura. L'essiccazione è solo una delle sue molteplici capacità.

Calcinazione e Sinterizzazione

I forni rotanti sono fondamentali in industrie come quella del cemento, dove riscaldano le materie prime per creare il clinker. Sono utilizzati anche per la calcinazione (decomposizione termica) di materiali come la calce e per la sinterizzazione (fusione senza scioglimento) di piccoli solidi granulari.

Riduzione e Ossidazione

In metallurgia, i forni rotanti sono utilizzati per reazioni chimiche critiche. Ciò include la riduzione di minerali metallici per estrarre metalli o l'esecuzione di processi di ossidazione controllata su vari composti.

Pirolisi e Trattamento dei Rifiuti

Per le applicazioni ambientali, questi forni sono utilizzati per la pirolisi (decomposizione in un ambiente privo di ossigeno) e l'incenerimento di rifiuti pericolosi e non pericolosi, come fanghi di depurazione e pneumatici di scarto.

Perché il Riscaldamento Elettromagnetico è una Svolta per l'Essiccazione

L'aspetto "elettromagnetico" è ciò che differenzia questi forni moderni. Invece di affidarsi a bruciatori esterni e gas caldo, l'induzione elettromagnetica genera calore direttamente, il che cambia fondamentalmente il processo di essiccazione.

Il Principio del Riscaldamento a Induzione

L'induzione elettromagnetica utilizza un campo magnetico per generare calore direttamente all'interno del guscio conduttivo del forno o, in alcuni casi, del materiale stesso. Questo metodo è eccezionalmente efficiente in quanto minimizza il calore disperso nell'ambiente circostante.

Efficienza Energetica Ineguagliabile

I forni tradizionali perdono una notevole quantità di energia riscaldando l'aria e la struttura del forno dall'esterno verso l'interno. Generando calore internamente, i forni elettromagnetici trasferiscono energia in modo molto più efficace, riducendo drasticamente il consumo di carburante o elettricità.

Controllo Preciso della Temperatura

Questo riscaldamento diretto consente rapide regolazioni e un controllo estremamente preciso della temperatura. Questo è fondamentale per l'essiccazione di materiali organici sensibili come foglie di ginkgo, botanici o prodotti alimentari che potrebbero essere danneggiati o bruciati dalle fluttuazioni di temperatura comuni nei forni convenzionali.

Essiccazione Uniforme

La lenta rotazione del forno agita continuamente il materiale, esponendo tutte le particelle alla superficie riscaldata. Combinato con il calore costante dell'induzione, questo assicura una rimozione dell'umidità altamente uniforme e un prodotto finale consistente, il che è vitale per il controllo qualità.

Industrie Chiave e Specifiche Applicazioni di Essiccazione

Con questa comprensione, possiamo capire perché i forni elettromagnetici sono così efficaci per specifiche attività di essiccazione in vari settori.

Agricoltura e Produzione di Mangimi

Questa è un'area di applicazione primaria. L'efficienza del forno è ideale per essiccare materiali ad alta umidità e ad alto volume come erba medica, paglia, grani di distillazione, farina di colza e bagassa di canna da zucchero.

Biocarburante e Biomasse

Per la produzione di biocarburanti, l'essiccazione uniforme di materiali come trucioli di legno e segatura a un contenuto di umidità specifico è essenziale. Il controllo offerto dai forni elettromagnetici eccelle in questo.

Sottoprodotti Alimentari e delle Bevande

Il calore preciso e delicato è perfetto per essiccare i sottoprodotti senza degradarne il valore nutrizionale. Le applicazioni includono l'essiccazione di grano di birra, grano di liquore, residui di amido di patate e residui di manioca.

Prodotti Speciali di Alto Valore

Per i materiali in cui la qualità e l'integrità sono fondamentali, questa tecnologia è inestimabile. Viene utilizzata per essiccare fiori di calendula, foglie di ginkgo, biancospino, semi di melone e varie forme di medicina tradizionale cinese.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei potenziali svantaggi.

Costo Iniziale del Capitale Più Elevato

La tecnologia avanzata e i sistemi di controllo di un forno a induzione elettromagnetica comportano tipicamente un investimento iniziale più elevato rispetto a un semplice forno convenzionale a fuoco diretto.

Compatibilità dei Materiali

L'efficienza del riscaldamento a induzione può essere influenzata dalle proprietà elettriche e magnetiche del materiale in lavorazione. Sebbene il guscio del forno sia l'elemento riscaldante primario, potrebbe essere necessaria l'ottimizzazione del processo per alcuni materiali.

Competenza Operativa

Sebbene altamente automatizzati, questi sistemi avanzati richiedono un diverso set di competenze per la manutenzione e la risoluzione dei problemi rispetto ai design di forni più vecchi e meccanicamente più semplici.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dal tuo prodotto specifico, dagli obiettivi operativi e dalla strategia finanziaria a lungo termine.

- Se il tuo obiettivo principale è essiccare prodotti di alto valore e sensibili alla temperatura: Il controllo preciso e il riscaldamento uniforme di un forno elettromagnetico sono vantaggi critici che proteggono la qualità del prodotto e giustificano l'investimento.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica e la conformità ambientale: Un forno elettromagnetico offre significativi risparmi operativi e un'impronta di carbonio ridotta eliminando la combustione diretta del carburante e migliorando il trasferimento di energia.

- Se il tuo obiettivo principale è lavorare materiali sfusi robusti a basso margine: Sebbene un forno tradizionale possa avere un costo iniziale inferiore, i risparmi energetici a lungo termine di un modello elettromagnetico possono offrire un ritorno sull'investimento convincente.

In definitiva, la scelta di un forno rotante elettromagnetico è un investimento in precisione, efficienza e controllo di processo superiore.

Tabella riassuntiva:

| Area di Applicazione | Materiali Chiave Essiccati | Vantaggi Chiave |

|---|---|---|

| Agricoltura e Produzione di Mangimi | Erba medica, Grani di distillazione, Bagassa di canna da zucchero | Alta efficienza, rimozione uniforme dell'umidità |

| Biocarburante e Biomasse | Trucioli di legno, Segatura | Controllo preciso dell'umidità, risparmio energetico |

| Sottoprodotti Alimentari e delle Bevande | Grano di birra, Residui di manioca | Essiccazione delicata, preserva il valore nutrizionale |

| Prodotti Speciali di Alto Valore | Fiori di calendula, Medicina tradizionale cinese | Qualità superiore, controllo preciso della temperatura |

Pronto a migliorare il tuo processo di essiccazione con precisione ed efficienza? Contatta KINTEK oggi stesso per scoprire come le nostre avanzate soluzioni di forni ad alta temperatura, inclusi forni rotanti e altro, possono essere personalizzate per soddisfare le tue esigenze uniche. Con eccezionale ricerca e sviluppo e produzione interna, forniamo sistemi su misura per l'essiccazione di biomasse, agricoltura e materiali speciali. Contattaci subito per discutere le tue esigenze e scoprire i vantaggi della nostra tecnologia!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente