In sostanza, un forno rotante a riscaldamento elettrico è un forno specializzato che utilizza elementi di resistenza elettrica per generare calore. Questo cilindro inclinato e rotante è progettato per la lavorazione termica ad alta temperatura di materiali solidi, più spesso polveri o granuli, in un ambiente altamente controllato. È una tecnologia fondamentale nell'industria metallurgica non ferrosa, chimica e dei materiali avanzati.

Il vantaggio fondamentale di un forno rotante elettrico non è solo la sua capacità di raggiungere temperature elevate, ma la sua capacità di riscaldamento eccezionalmente preciso, uniforme e pulito. Questo lo rende essenziale per la lavorazione di materiali sensibili e di alto valore dove la contaminazione da sottoprodotti della combustione è inaccettabile.

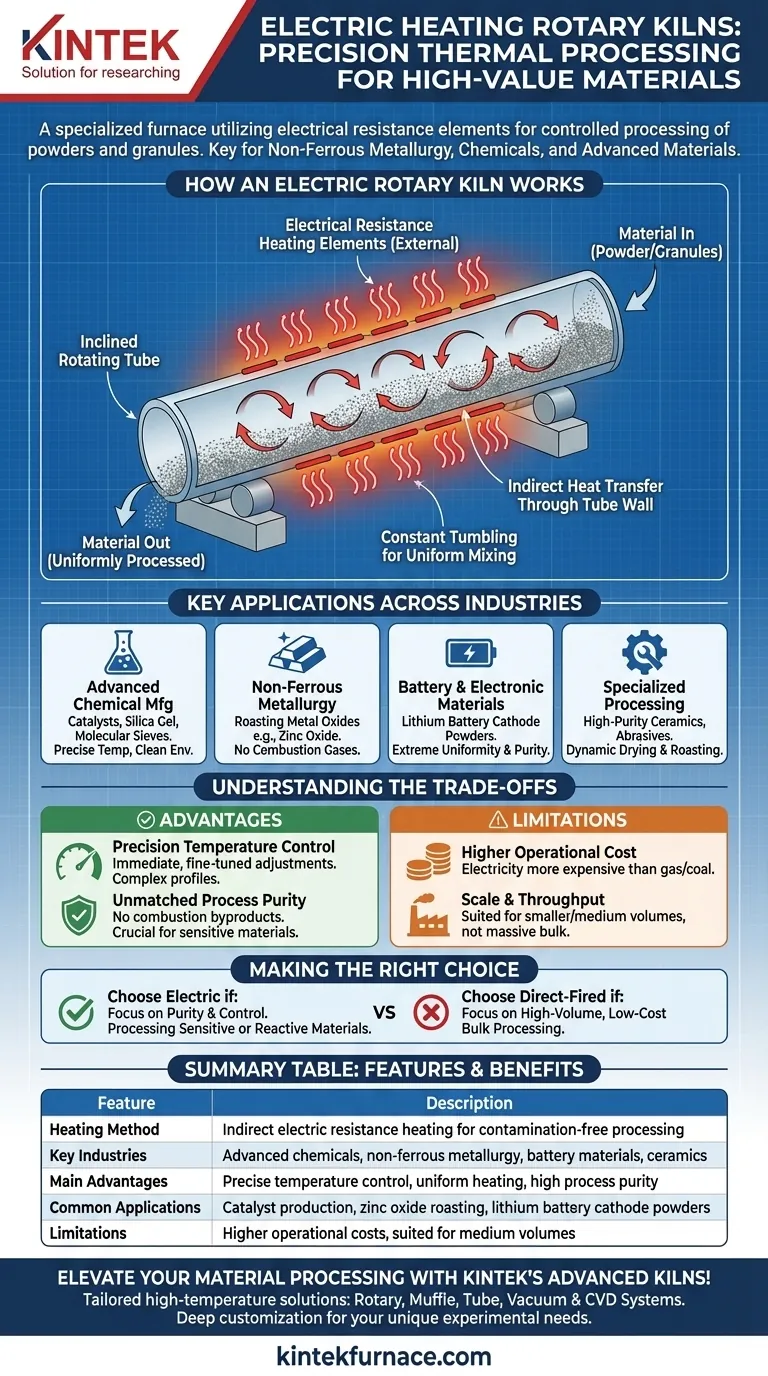

Come funziona un forno rotante elettrico

Il design di un forno rotante elettrico è elegantemente semplice ed efficace. Sfrutta alcuni principi chiave per ottenere una lavorazione uniforme del materiale.

I componenti principali

Il forno è costituito da un tubo cilindrico leggermente inclinato, o canna, che ruota lentamente sul suo asse. Il materiale viene alimentato all'estremità superiore e si sposta gradualmente verso l'estremità di scarico inferiore mentre il forno ruota.

Il principio del riscaldamento indiretto

A differenza dei tradizionali forni a combustibile, la fonte di calore non si trova all'interno della camera di lavorazione. Invece, gli elementi riscaldanti a resistenza elettrica sono posizionati all'esterno del tubo rotante.

Questi elementi riscaldano la parete esterna del tubo e il calore viene quindi trasferito attraverso la parete al materiale che rotola all'interno. Questo metodo di riscaldamento indiretto è fondamentale, in quanto isola completamente il materiale dalla fonte di riscaldamento e da qualsiasi potenziale contaminante.

Flusso del materiale e miscelazione uniforme

La combinazione dell'inclinazione del forno e della sua lenta rotazione costringe il materiale a rotolare. Questa miscelazione costante assicura che ogni particella sia esposta uniformemente alla superficie riscaldata della parete del tubo. Il risultato è una calcinazione, tostatura o essiccazione eccezionalmente uniforme senza punti caldi o freddi.

Applicazioni chiave in diversi settori

I vantaggi unici dei forni rotanti elettrici li rendono indispensabili in diversi settori ad alta tecnologia e specializzati dove il controllo del processo è fondamentale.

Produzione chimica avanzata

I forni elettrici sono ampiamente utilizzati per la produzione di catalizzatori, gel di silice e setacci molecolari chimici. Questi processi richiedono profili di temperatura precisi e un ambiente assolutamente pulito per ottenere le proprietà chimiche desiderate.

Metallurgia non ferrosa

In metallurgia, questi forni vengono utilizzati per la tostatura di ossidi metallici come l'ossido di zinco. L'assenza di gas di combustione dal combustibile previene reazioni secondarie indesiderate, garantendo la purezza del prodotto metallico finale.

Materiali per batterie ed elettronica

Questa è un'applicazione critica e moderna. La produzione di materiali per batterie al litio, come le polveri catodiche, si basa sull'estrema uniformità e purezza che i forni elettrici forniscono. Le prestazioni della batteria finale sono direttamente legate alla qualità di questa fase di lavorazione termica.

Lavorazione di materiali specializzati

La tecnologia è utilizzata anche per l'essiccazione dinamica e la tostatura di varie polveri, inclusi ceramiche ad alta purezza e abrasivi industriali, dove le caratteristiche delle particelle consistenti sono essenziali.

Comprendere i compromessi

La scelta di un forno rotante elettrico implica il bilanciamento dei suoi vantaggi unici rispetto ai suoi limiti operativi. Non è lo strumento giusto per ogni lavoro di lavorazione termica.

Vantaggio: controllo preciso della temperatura

L'elettricità consente regolazioni immediate e precise dell'emissione di calore. Ciò consente agli operatori di programmare profili di temperatura complessi con rampe e mantenimenti difficili da ottenere con sistemi alimentati a combustibile.

Vantaggio: purezza del processo ineguagliabile

Questo è il vantaggio distintivo del forno. Poiché non viene bruciato alcun combustibile, non ci sono sottoprodotti della combustione (come zolfo, ceneri o vapore acqueo) che possano contaminare il materiale. Questo è imprescindibile per i prodotti chimici e i materiali elettronici ad alta purezza.

Limitazione: costi operativi più elevati

Su una base di pura energia, l'elettricità è tipicamente più costosa del gas naturale o del carbone. Il costo operativo più elevato deve essere giustificato dal valore aggiunto attraverso una qualità e una purezza del prodotto superiori.

Limitazione: scala e produttività

I forni rotanti elettrici sono generalmente utilizzati per la lavorazione di materiali di alto valore in volumi più piccoli o medi. Per la lavorazione di massa in grandi quantità, come nell'industria del cemento, i forni a fuoco diretto su larga scala sono molto più economici.

Fare la scelta giusta per il tuo processo

La tua decisione di utilizzare un forno rotante elettrico dovrebbe essere guidata dai requisiti specifici del tuo materiale e del prodotto finale.

- Se il tuo obiettivo principale è la purezza del prodotto e un controllo preciso: Un forno rotante elettrico è la scelta migliore, specialmente per materiali chimici o per batterie sensibili dove la contaminazione è inaccettabile.

- Se il tuo obiettivo principale è la lavorazione di massa ad alto volume e basso costo: Un forno tradizionale a fuoco diretto che utilizza gas o carbone è quasi sempre più economico per merci come cemento o minerali sfusi.

- Se stai lavorando materiali che potrebbero reagire con i gas di combustione: Il metodo di riscaldamento elettrico indiretto fornisce un ambiente di lavorazione crucialmente inerte che un forno a fuoco diretto non può.

In definitiva, la scelta di un forno rotante elettrico è una decisione strategica che privilegia la qualità del materiale e il controllo del processo rispetto al costo energetico grezzo.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Metodo di riscaldamento | Riscaldamento a resistenza elettrica indiretta per una lavorazione priva di contaminazioni |

| Settori chiave | Prodotti chimici avanzati, metallurgia non ferrosa, materiali per batterie, ceramiche |

| Principali vantaggi | Controllo preciso della temperatura, riscaldamento uniforme, elevata purezza del processo |

| Applicazioni comuni | Produzione di catalizzatori, tostatura di ossido di zinco, polveri catodiche per batterie al litio |

| Limitazioni | Costi operativi più elevati, adatto per volumi medi, non per lavorazioni di massa |

Migliora la lavorazione dei tuoi materiali con i forni rotanti elettrici avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti include Forni Rotanti, Forni a Muffola, a Tubo, a Vuoto e ad Atmosfera e Sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la purezza del tuo prodotto e l'efficienza del processo!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori