Al suo centro, il movimento della materia prima all'interno di un forno rotativo è governato da due principi fondamentali che lavorano in concerto: la gravità e la rotazione meccanica. Il forno è un lungo cilindro impostato con una leggera angolazione verso il basso, e mentre ruota lentamente, il materiale viene sollevato e poi ricade in avanti, creando un flusso lento e continuo dall'estremità di alimentazione all'estremità di scarico.

Il movimento del materiale in un forno rotativo non è semplicemente per il trasporto. È un processo ingegnerizzato con precisione progettato per garantire che ogni particella venga continuamente miscelata, fatta cadere e esposta a un calore uniforme, essenziale per innescare le reazioni chimiche o i cambiamenti fisici richiesti.

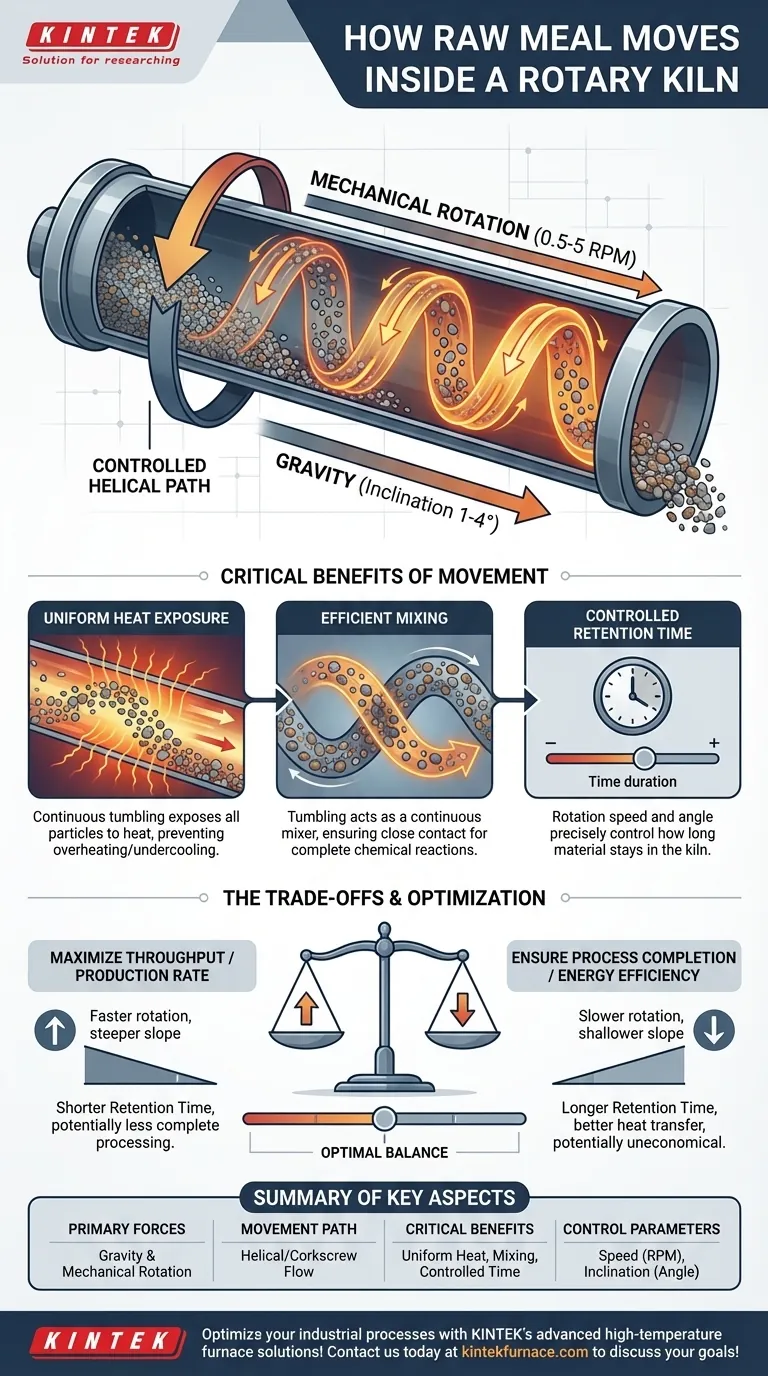

Le Due Forze Principali Che Guidano il Flusso del Materiale

L'elegante semplicità del design del forno rotativo nasconde una sofisticata interazione tra forze gravitazionali e meccaniche. Comprendere queste due componenti è fondamentale per comprendere l'intero processo.

Il Ruolo dell'Inclinazione e della Gravità

Un forno rotativo non è mai perfettamente orizzontale. È installato con una leggera pendenza, tipicamente tra 1 e 4 gradi, con l'estremità di alimentazione più alta rispetto all'estremità di scarico.

Questa leggera pendenza significa che la gravità tira costantemente il materiale in discesa lungo la lunghezza del forno. Questa è la forza principale che assicura che il materiale viaggi dal suo punto di ingresso al suo punto di uscita.

L'Impatto della Rotazione del Forno

Allo stesso tempo, l'intero cilindro del forno ruota lentamente sul suo asse, tipicamente da 0,5 a 5 rivoluzioni al minuto. Questa rotazione solleva continuamente il materiale lungo la parete interna del forno.

Una volta che il materiale raggiunge una certa altezza (l'angolo di riposo), ricade o si riversa verso il fondo del letto di materiale. Questa azione è fondamentale per la miscelazione.

L'Effetto Combinato: Un Percorso Elicoidale Controllato

La combinazione del movimento verso il basso dovuto alla gravità e della caduta trasversale dovuta alla rotazione costringe il materiale a seguire un percorso lento, simile a un cavatappi (elicoidale).

Questo percorso controllato assicura che il materiale non scivoli semplicemente lungo il forno. Invece, avanza a una velocità prevedibile e gestibile, consentendo un tempo di lavorazione sufficiente.

Perché Questo Movimento È Critico per il Processo

Il modo specifico in cui il materiale si muove attraverso il forno è direttamente responsabile dell'efficacia del forno come reattore chimico e scambiatore di calore. Lo scopo del design va ben oltre il semplice trasporto.

Garantire un'Esposizione Uniforme al Calore

La costante azione di caduta è essenziale per un efficace trasferimento di calore. Espone continuamente nuove particelle ai gas caldi che fluiscono attraverso il forno e al calore radiante dalle pareti refrattarie.

Ciò impedisce allo strato superiore di surriscaldarsi mentre lo strato inferiore rimane troppo freddo. Il risultato è una temperatura omogenea in tutto il letto di materiale, che porta a un prodotto finale coerente.

Promuovere una Miscelazione Efficiente

Per processi come la produzione di cemento, l'obiettivo è indurre reazioni chimiche tra diversi componenti nella materia prima.

Il movimento di caduta agisce come un miscelatore continuo, assicurando che tutte le particelle siano a stretto contatto, il che è vitale affinché le reazioni desiderate avvengano completamente ed efficientemente.

Controllo del Tempo di Permanenza

Il tempo di permanenza (retention time) — il tempo totale che il materiale trascorre all'interno del forno — è uno dei parametri operativi più critici.

Gli ingegneri possono controllare con precisione questa durata regolando la velocità di rotazione del forno e il suo angolo di inclinazione. Una rotazione più veloce o una pendenza più ripida diminuiscono il tempo di permanenza, mentre una rotazione più lenta o una pendenza meno ripida lo aumentano.

Comprendere i Compromessi

Ottimizzare il flusso del materiale è un atto di bilanciamento. Le impostazioni che massimizzano un risultato possono avere un impatto negativo su un altro, richiedendo un'attenta considerazione degli obiettivi del processo.

Portata rispetto al Tempo di Permanenza

Aumentare la velocità di rotazione o la pendenza aumenterà la portata del forno, il che significa che viene lavorato più materiale all'ora.

Tuttavia, questo riduce il tempo di permanenza. Se il materiale si muove troppo velocemente, potrebbe uscire dal forno prima che le reazioni chimiche siano complete o prima che abbia raggiunto la temperatura target, con conseguente prodotto di scarsa qualità.

Efficienza Energetica rispetto al Tasso di Produzione

Un flusso di materiale più lento generalmente migliora l'efficienza energetica perché consente un trasferimento di calore più completo dal combustibile al materiale.

Questo deve essere bilanciato rispetto al tasso di produzione richiesto. Far funzionare il forno troppo lentamente può rendere il processo antieconomico, anche se è altamente efficiente dal punto di vista termico. L'obiettivo è trovare il punto ottimale che soddisfi gli standard di qualità minimizzando il costo del carburante per tonnellata di prodotto.

Prendere la Scelta Giusta per il Tuo Obiettivo

Il funzionamento ideale del forno dipende interamente dal tuo obiettivo primario. La regolazione dei parametri del flusso del materiale ti consente di mettere a punto il processo per diversi risultati.

- Se il tuo obiettivo principale è massimizzare la portata: Probabilmente opererai con una velocità di rotazione più elevata e/o una pendenza del forno più ripida, monitorando attentamente la qualità del prodotto per garantire che il tempo di permanenza rimanga adeguato.

- Se il tuo obiettivo principale è garantire il completamento del processo: Favorirai un tempo di permanenza più lungo utilizzando una velocità di rotazione più lenta e una pendenza meno ripida, garantendo che ogni particella sia completamente trasformata.

- Se il tuo obiettivo principale è l'efficienza energetica: Mirerai al flusso di materiale più lento che soddisfi ancora gli obiettivi di qualità e produzione, massimizzando il trasferimento di calore e minimizzando lo spreco di carburante.

In definitiva, il movimento controllato del materiale è il meccanismo che trasforma un semplice tubo rotante in un reattore continuo altamente efficace.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Forze Principali | Gravità (dovuta all'inclinazione del forno) e rotazione meccanica |

| Percorso di Movimento | Flusso elicoidale o a cavatappi dall'estremità di alimentazione a quella di scarico |

| Benefici Critici | Esposizione uniforme al calore, miscelazione efficiente, tempo di permanenza controllato |

| Parametri di Controllo | Velocità di rotazione (0,5-5 giri/min) e angolo di inclinazione (1-4 gradi) |

| Impatto sul Processo | Influenza la portata, la qualità del prodotto e l'efficienza energetica |

Ottimizza i tuoi processi industriali con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando R&S eccezionali e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate