In sintesi, il vantaggio principale della deposizione chimica da fase vapore (CVD) è la sua capacità di produrre rivestimenti con prestazioni eccezionalmente elevate. Questi film non sono semplicemente stratificati su una superficie; vengono cresciuti atomo per atomo, risultando in uno strato denso, uniforme e fortemente legato, progettato per proprietà specifiche come la resistenza all'usura, l'inerzia chimica e la stabilità ad alta temperatura.

Il CVD è la scelta definitiva quando le prestazioni su geometrie complesse sono irrinunciabili. Il suo vantaggio fondamentale è l'utilizzo di un gas per depositare un film, consentendogli di rivestire uniformemente superfici intricate dove i metodi a "linea di vista" fallirebbero, creando al contempo uno strato eccezionalmente puro e durevole.

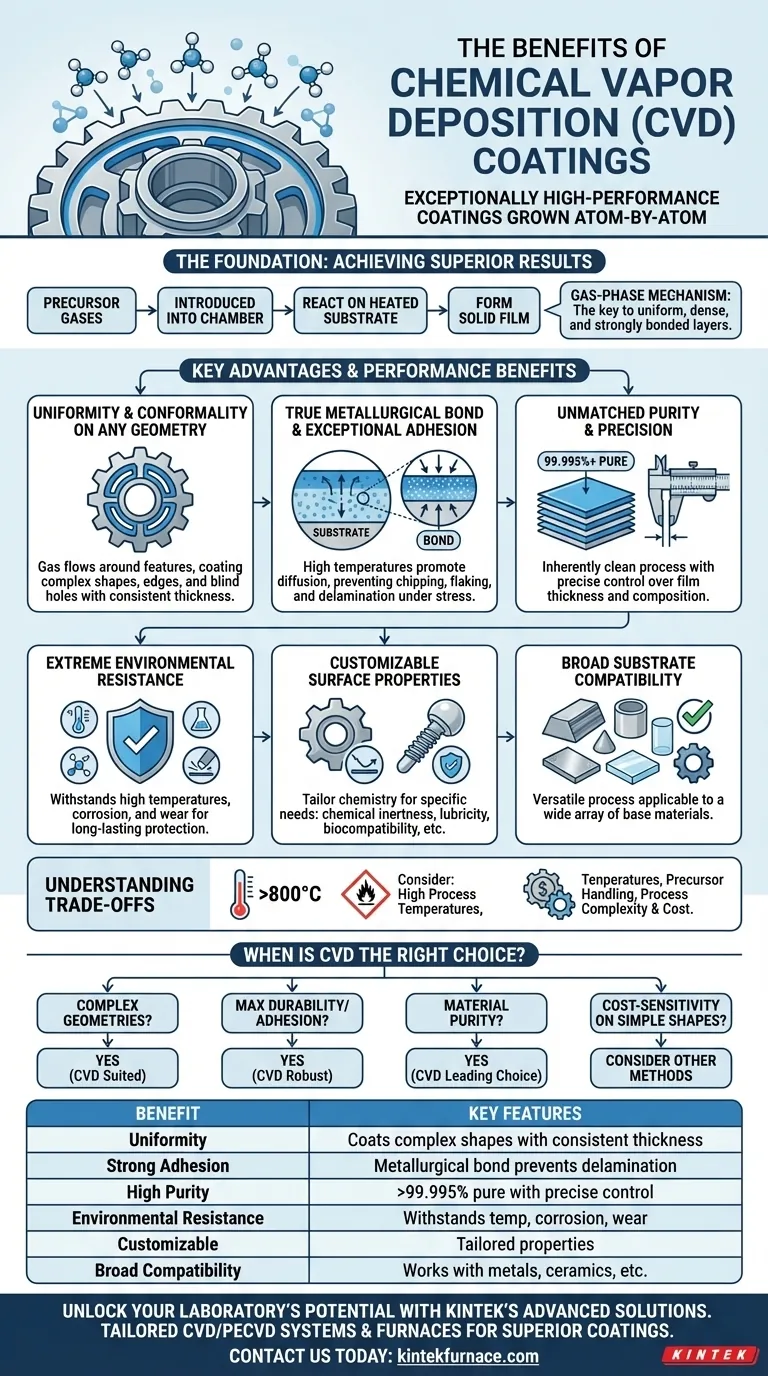

Le Basi del CVD: Come Ottiene Risultati Superiori

Per comprendere i vantaggi, è necessario prima comprendere il processo. Il CVD comporta l'introduzione di gas precursori in una camera, che poi reagiscono e si decompongono su una superficie del substrato riscaldata per formare un film solido. Questo meccanismo in fase gassosa è la fonte dei suoi vantaggi chiave.

Uniformità e Conformità su Qualsiasi Geometria

Il vantaggio più distintivo del CVD è la sua capacità di creare un rivestimento perfettamente conforme e uniforme. Poiché il precursore è un gas, esso fluisce attorno e all'interno di qualsiasi caratteristica sulla superficie di un pezzo.

Ciò consente al CVD di rivestire forme complesse, spigoli vivi, canali interni e persino fori ciechi con spessore costante, qualcosa di difficile o impossibile per i processi a "linea di vista" come la deposizione fisica da fase vapore (PVD).

Creazione di un Vero Legame Metallurgico

I rivestimenti CVD non sono semplicemente "incollati" alla superficie. Le alte temperature del processo promuovono la diffusione tra il rivestimento e il substrato, creando un vero legame metallurgico.

Questa zona di interdiffusione si traduce in un'adesione eccezionale. Il rivestimento diventa parte integrante del substrato, garantendo che non si scheggi, si sfogli o si delamini anche sotto stress meccanici elevati o variazioni di temperatura estreme.

Purezza e Precisione Ineguagliabili

Il processo CVD è intrinsecamente pulito e controllabile. I gas precursori possono essere raffinati a livelli di purezza incredibilmente elevati, consentendo la deposizione di film che sono spesso oltre il 99,995% puri.

Inoltre, poiché il film viene cresciuto strato per strato, gli operatori hanno un controllo preciso sul suo spessore e sulla sua composizione finali, garantendo risultati ripetibili per applicazioni esigenti in settori come i semiconduttori e l'aerospaziale.

Principali Vantaggi Prestazionali nell'Applicazione

Le caratteristiche uniche del processo CVD si traducono direttamente in vantaggi prestazionali tangibili per una vasta gamma di industrie.

Resistenza Ambientale Estrema

I forti legami atomici e la struttura densa dei rivestimenti CVD li rendono altamente resilienti. Possono resistere a basse e alte temperature e sopravvivere a rapidi cicli termici senza degrado.

Questa durabilità fornisce anche un'eccellente resistenza alla corrosione e all'usura, proteggendo il substrato sottostante da sostanze chimiche aggressive e abrasioni meccaniche.

Proprietà Superficiali Personalizzabili

Modificando la chimica dei gas precursori, le proprietà del rivestimento finale possono essere precisamente adattate a un'esigenza specifica.

Un rivestimento può essere ottimizzato per proprietà come l'inerzia chimica per le apparecchiature di laboratorio, l'elevata lubrificità (basso attrito) per le parti in movimento o la biocompatibilità per gli impianti medici.

Ampia Compatibilità del Substrato

Il CVD è un processo straordinariamente versatile che non si limita a un singolo tipo di materiale di base. Può essere applicato con successo a una vasta gamma di substrati.

Ciò include metalli, leghe metalliche, ceramiche, vetro e, in alcune varianti a bassa temperatura del processo, anche alcuni polimeri.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Per prendere una decisione informata, è fondamentale soppesare i vantaggi del CVD rispetto ai suoi requisiti e limitazioni intrinseci.

Elevate Temperature di Processo

Il CVD termico tradizionale richiede alte temperature (spesso >800°C) per avviare le reazioni chimiche. Questo può essere una limitazione significativa, poiché può alterare le proprietà o persino danneggiare i substrati termosensibili.

Mentre esistono varianti a bassa temperatura come il CVD potenziato al plasma (PECVD), esse rappresentano un diverso insieme di complessità di processo.

Manipolazione del Materiale Precursore

I gas precursori utilizzati nel CVD possono essere tossici, infiammabili o corrosivi. Ciò richiede sistemi di gestione del gas sofisticati e spesso costosi e robusti protocolli di sicurezza, che possono aumentare il costo operativo complessivo.

Complessità e Costo del Processo

L'attrezzatura CVD è specializzata e può rappresentare un investimento di capitale significativo. Il processo stesso richiede un controllo preciso su temperatura, pressione e velocità del flusso di gas, rendendolo più complesso e spesso più costoso rispetto a metodi di rivestimento più semplici come la verniciatura o la galvanoplastica.

Quando il CVD è la Scelta Giusta?

La tua decisione dovrebbe essere guidata dal requisito primario del tuo componente. Il CVD eccelle dove altri metodi falliscono, ma potrebbe essere eccessivo per applicazioni meno esigenti.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: la deposizione in fase gassosa del CVD è particolarmente adatta per ottenere una copertura uniforme dove i metodi a "linea di vista" falliscono.

- Se il tuo obiettivo principale è la massima durata e adesione: il legame di diffusione creato dal CVD fornisce la soluzione più robusta per ambienti ad alto stress, alto carico e alta temperatura.

- Se il tuo obiettivo principale è la purezza del materiale per applicazioni sensibili: il CVD è la scelta principale per la creazione di film ultra-puri richiesti in campi semiconduttori, ottici o biomedici.

- Se il tuo obiettivo principale è la sensibilità ai costi su forme semplici: dovresti valutare altre tecnologie come PVD o galvanoplastica, poiché la complessità del CVD potrebbe essere inutile per il compito.

Comprendendo questi principi fondamentali e compromessi, puoi determinare con sicurezza se la tecnologia CVD si allinea ai tuoi obiettivi ingegneristici specifici.

Tabella riassuntiva:

| Beneficio | Caratteristiche Chiave |

|---|---|

| Uniformità e Conformità | Riveste forme complesse, spigoli vivi e canali interni con spessore costante |

| Forte Adesione | Il legame metallurgico previene scheggiature, sfaldature e delaminazioni sotto stress |

| Elevata Purezza e Precisione | Film con purezza superiore al 99,995% e controllo preciso di spessore e composizione |

| Resistenza Ambientale | Resiste a temperature alte/basse, corrosione e usura per una protezione duratura |

| Proprietà Personalizzabili | Adattato per inerzia chimica, lubrificità o biocompatibilità secondo necessità |

| Ampia Compatibilità del Substrato | Funziona con metalli, leghe, ceramiche, vetro e alcuni polimeri |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi CVD/PECVD su misura, forni a muffola, a tubo, rotanti e forni a vuoto e atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali unici, offrendo rivestimenti superiori per geometrie complesse, maggiore durata ed elevata purezza. Pronto a elevare la tua ricerca e produzione? Contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e promuovere l'innovazione nei tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?

- Cos'è la CVD a tubo? Una guida alla sintesi di film sottili ad alta purezza

- Come un forno tubolare CVD raggiunge un'elevata purezza nella preparazione dei mezzi di gate? Domina il Controllo di Precisione per Film Impeccabili

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali