In breve, un forno a tubi CVD standard opera tipicamente a temperature fino a 1200°C. Questo intervallo è adatto a un'ampia varietà di processi comuni di deposizione di materiali. Tuttavia, l'intero ambito operativo della tecnologia CVD si estende molto più in alto, con sistemi specializzati capaci di superare i 1900°C per applicazioni avanzate.

Il punto chiave è che "standard" e "specializzato" definiscono due classi distinte di forni CVD. Comprendere i requisiti termici specifici del tuo materiale è il primo passo fondamentale per selezionare l'attrezzatura corretta, poiché le capacità e i costi variano drasticamente tra queste classi.

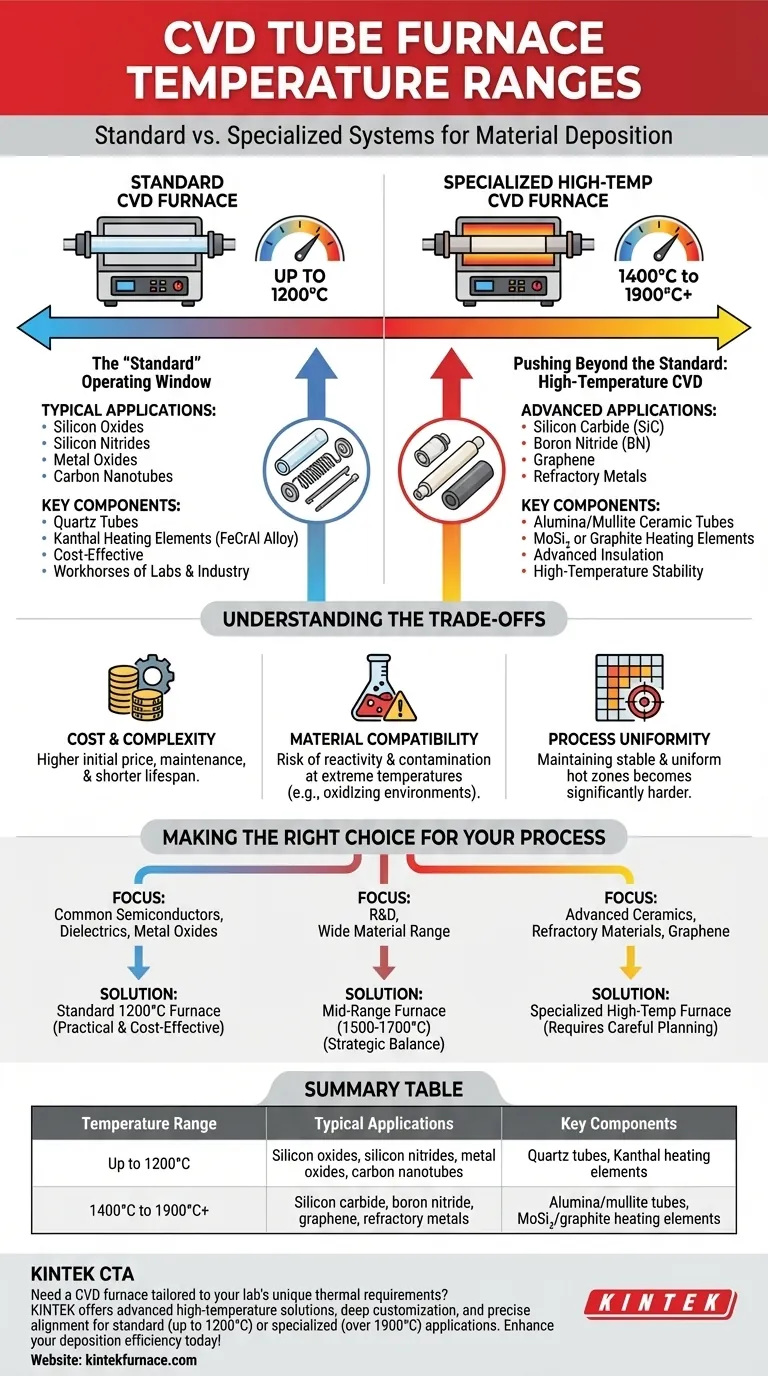

La Finestra Operativa "Standard"

La maggior parte dei processi di deposizione chimica da vapore viene eseguita in forni considerati standard nel settore. Questa finestra operativa è definita da materiali comuni e ingegneria economicamente vantaggiosa.

Il punto di riferimento di 1200°C

La maggior parte dei forni a tubi CVD pronti all'uso sono progettati con una temperatura operativa massima di 1200°C.

Questo intervallo di temperatura è sufficiente per la deposizione di molti dei film sottili più ampiamente utilizzati, inclusi ossidi di silicio, nitruri di silicio, vari ossidi metallici e alcuni materiali a base di carbonio come i nanotubi di carbonio.

Perché 1200°C è un limite comune

Questa temperatura non è arbitraria. Rappresenta una soglia pratica di ingegneria e scienza dei materiali.

I forni che operano fino a 1200°C possono utilizzare tubi di quarzo come camera di reazione e elementi riscaldanti in Kanthal (lega FeCrAl). Entrambi sono materiali affidabili, ben compresi e relativamente economici, rendendo questi forni i cavalli da battaglia sia dei laboratori di ricerca che della produzione industriale.

Oltre lo Standard: CVD ad Alta Temperatura

Per i materiali che richiedono condizioni di formazione più estreme, è necessaria una classe diversa di forni. Questi sistemi sono progettati specificamente per la stabilità e il controllo ad alta temperatura.

Il Regno dei Materiali Specializzati

La deposizione di materiali ad alte prestazioni come il carburo di silicio (SiC), il nitruro di boro (BN), il grafene e alcuni metalli refrattari richiede temperature ben superiori allo standard di 1200°C.

Questi processi spesso richiedono energia termica nell'intervallo da 1400°C a oltre 1900°C per raggiungere le reazioni chimiche e le strutture cristalline desiderate.

La Tecnologia per il Calore Estremo

Il raggiungimento di queste temperature richiede un cambiamento fondamentale nella progettazione del forno. I tubi di quarzo vengono sostituiti con ceramiche di allumina o mullite ad alta purezza, e gli elementi riscaldanti standard vengono scambiati con materiali come il disiliciuro di molibdeno (MoSi₂) o la grafite.

Questi sistemi richiedono anche isolamenti, controllori di potenza e sistemi di raffreddamento più avanzati per gestire i carichi termici estremi in modo sicuro e preciso.

Comprendere i Compromessi

La scelta di un forno ad alta temperatura introduce significative considerazioni oltre al prezzo di acquisto iniziale. Questi sistemi non sono un aggiornamento universale, ma uno strumento specializzato per un lavoro specifico.

Costo e Complessità

I forni ad alta temperatura sono significativamente più costosi da acquisire, utilizzare e mantenere. I componenti specializzati, dagli elementi riscaldanti ai tubi in ceramica, hanno un costo più elevato e spesso una durata operativa più breve rispetto alle loro controparti standard.

Compatibilità dei Materiali e Contaminazione

A temperature estreme, i componenti del forno stesso possono diventare reattivi. Ad esempio, gli elementi riscaldanti in grafite potrebbero non essere adatti per processi in atmosfera ossidante. La scelta dei materiali del forno diventa una parte critica della progettazione del processo per prevenire reazioni indesiderate e la contaminazione del film finale.

Uniformità del Processo

Mantenere una zona calda stabile e uniforme diventa esponenzialmente più difficile all'aumentare delle temperature. Ottenere il controllo termico preciso necessario per una deposizione di film di alta qualità e uniforme su un ampio substrato è una sfida ingegneristica significativa nei sistemi ad alta temperatura.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione deve essere guidata dai requisiti specifici del materiale che intendi depositare.

- Se il tuo obiettivo principale è sui semiconduttori comuni, dielettrici o ossidi metallici: Un forno standard che opera fino a 1200°C è la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è su ceramiche avanzate, materiali refrattari o grafene di alta qualità: Devi investire in un forno specializzato ad alta temperatura e pianificare attentamente le complessità operative associate.

- Se il tuo obiettivo principale è la R&S con una vasta gamma di potenziali materiali: Un forno di fascia media (ad esempio, fino a 1500-1700°C) può offrire un equilibrio strategico tra capacità estesa e costi gestibili.

In definitiva, allineare la capacità termica del forno con le tue specifiche esigenze di processo è la base per una deposizione chimica da vapore di successo.

Tabella riassuntiva:

| Intervallo di Temperatura | Applicazioni Tipiche | Componenti Chiave |

|---|---|---|

| Fino a 1200°C | Ossidi di silicio, nitruri di silicio, ossidi metallici, nanotubi di carbonio | Tubi di quarzo, elementi riscaldanti in Kanthal |

| Da 1400°C a 1900°C+ | Carburo di silicio, nitruro di boro, grafene, metalli refrattari | Tubi in allumina/mullite, elementi riscaldanti in MoSi₂/grafite |

Hai bisogno di un forno CVD su misura per i requisiti termici unici del tuo laboratorio? KINTEK sfrutta un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate ad alta temperatura, inclusi forni a muffola, a tubi, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, garantiamo un allineamento preciso con le tue esigenze sperimentali, sia per processi standard fino a 1200°C che per applicazioni specializzate che superano i 1900°C. Contattaci oggi per migliorare l'efficienza della tua deposizione di materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali