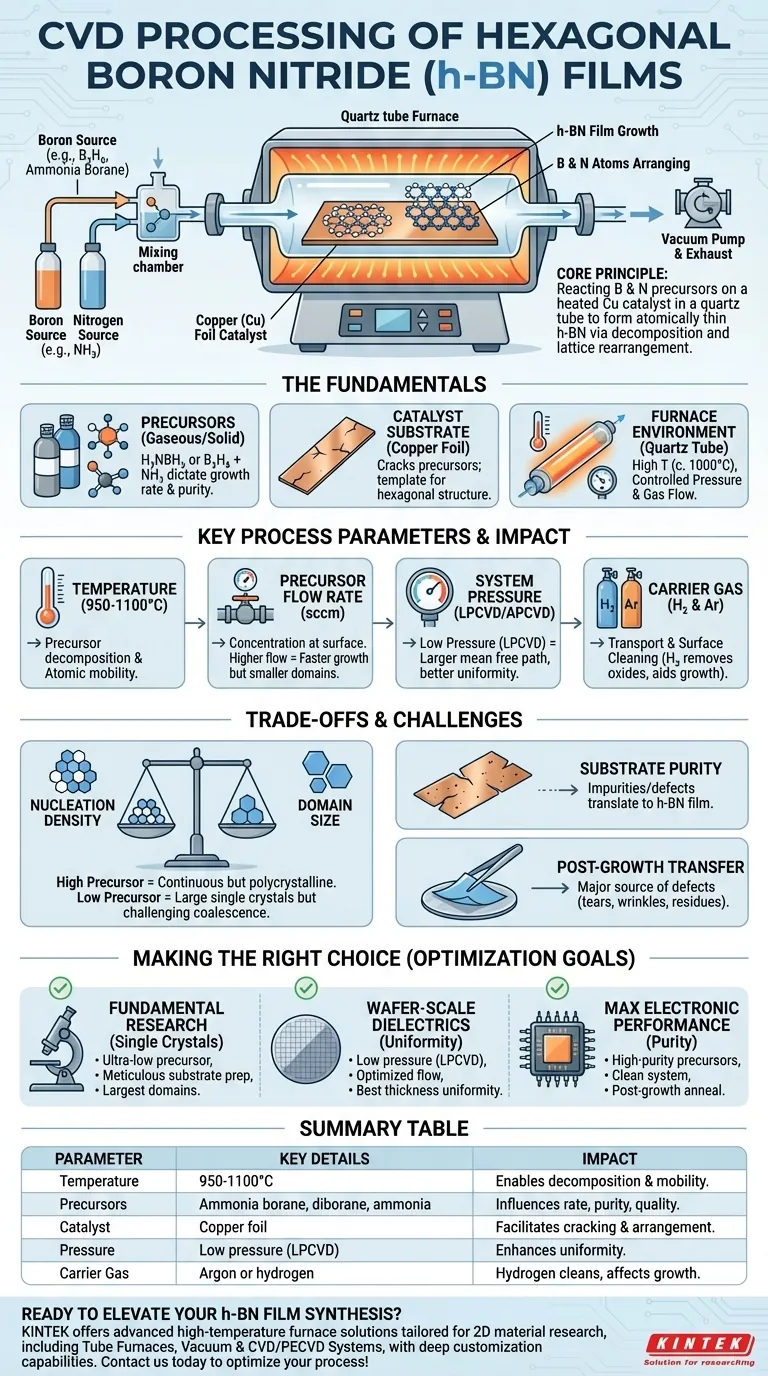

Nel suo nucleo, la lavorazione dei film di nitruro di boro esagonale (h-BN) tramite Deposizione Chimica da Vapore (CVD) comporta la reazione di specifici gas precursori di boro e azoto su una superficie catalitica riscaldata, tipicamente un foglio di rame, all'interno di un forno a tubo di quarzo. L'alta temperatura fornisce l'energia necessaria per decomporre i precursori e consente agli atomi di boro e azoto risultanti di disporsi nel reticolo esagonale caratteristico sulla superficie del catalizzatore, formando un film sottile a livello atomico e di alta qualità.

La sfida centrale nella sintesi dell'h-BN non è semplicemente la miscelazione di gas ad alte temperature. È il controllo preciso e multi-variabile dell'ambiente di reazione per dettare come gli strati atomici nucleano e crescono, bilanciando gli obiettivi concorrenti di dimensione del cristallo, uniformità del film e densità dei difetti.

I Fondamentali del Processo CVD

La Deposizione Chimica da Vapore è una tecnica di sintesi di materiali dal basso verso l'alto. Per l'h-BN, ciò significa costruire il film un atomo alla volta a partire da ingredienti gassosi, o "precursori". Il forno tubolare fornisce l'ambiente altamente controllato richiesto per questa costruzione su scala atomica.

La Reazione Centrale e i Precursori

Il processo si basa sulla fornitura di una fonte di boro e di una fonte di azoto al substrato riscaldato. La scelta del precursore è fondamentale poiché influenza la temperatura di deposizione, la velocità di crescita e la purezza del film finale.

I precursori comuni includono il borano di ammoniaca (H₃NBH₃), un solido che fornisce sia B che N in una singola molecola, oppure fonti di gas separate come il diborano (B₂H₆) per il boro e l'ammoniaca (NH₃) per l'azoto.

Il Ruolo del Substrato Catalitico

L'h-BN non si forma facilmente su qualsiasi superficie. Viene utilizzato un catalizzatore metallico, più comunemente un foglio di rame (Cu), per facilitare la reazione.

Il catalizzatore svolge due funzioni: "rompe" cataliticamente o decompone le molecole precursore sulla sua superficie e fornisce un modello affinché gli atomi di B e N si dispongano nella desiderata struttura esagonale a bassa energia.

L'Ambiente del Forno

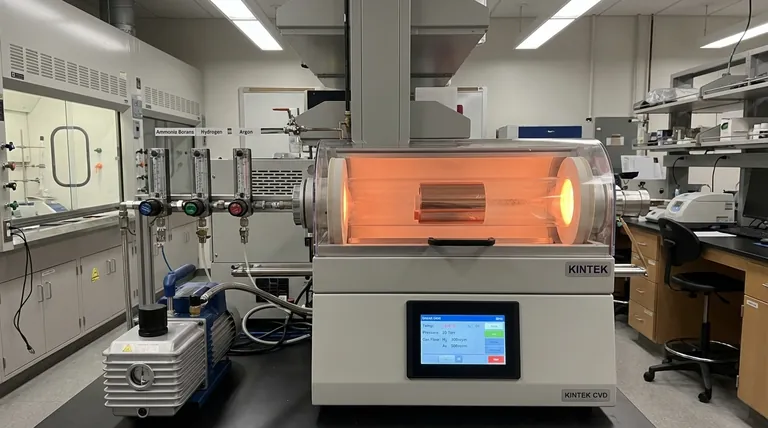

Un tipico setup CVD consiste in un tubo di quarzo che può essere riscaldato a temperature molto elevate (spesso intorno ai 1000°C per l'h-BN). Questo tubo è collegato a un sistema di linee di gas per l'introduzione di precursori e gas di trasporto, nonché a una pompa per il vuoto per controllare la pressione del sistema.

Parametri Chiave del Processo e il Loro Impatto

La qualità del film di h-BN finale è il risultato diretto della messa a punto attenta di diverse variabili di processo interconnesse. Un piccolo cambiamento in un parametro può avere un effetto significativo sul risultato.

Controllo della Temperatura

La temperatura è il motore principale della reazione CVD. Deve essere abbastanza alta (tipicamente 950-1100°C) per fornire l'energia termica necessaria per la decomposizione dei precursori e affinché gli atomi abbiano mobilità sufficiente per diffondere sulla superficie del catalizzatore e trovare le loro posizioni ideali nel reticolo.

Velocità di Flusso del Precursore

La velocità con cui vengono introdotti i gas precursori, misurata in centimetri cubi standard al minuto (sccm), controlla direttamente la concentrazione dei reagenti disponibili sulla superficie del substrato.

Una velocità di flusso più elevata può aumentare la velocità di crescita ma può anche portare a una maggiore densità di siti di nucleazione, risultando in domini cristallini individuali più piccoli e un film più policristallino.

Pressione del Sistema

Il processo può essere eseguito a pressione atmosferica (APCVD) o, più comunemente, a bassa pressione (LPCVD). La pressione influenza il cammino libero medio delle molecole di gas.

La bassa pressione aumenta il cammino libero medio, portando a una deposizione del film più uniforme su ampie aree. Aiuta ad assicurare che le molecole precursore raggiungano uniformemente l'intera superficie del substrato anziché esaurirsi vicino all'ingresso del gas.

Gas di Trasporto e Atmosfera di Crescita

Gas inerti come l'argon (Ar) o gas riducenti come l'idrogeno (H₂) vengono utilizzati per trasportare il vapore precursore nel forno.

L'idrogeno è particolarmente importante poiché aiuta a mantenere la superficie del catalizzatore di rame pulita e priva di ossidi, che altrimenti inibirebbero o interromperebbero la crescita dell'h-BN. Il rapporto tra H₂ e altri gas può alterare significativamente la dinamica di crescita.

Comprendere i Compromessi e le Sfide

Sintetizzare h-BN perfetto è un complesso atto di bilanciamento. Ottimizzare per una proprietà spesso comporta un sacrificio per un'altra.

Densità di Nucleazione vs. Dimensione del Dominio

Questo è il classico compromesso nella crescita dei materiali 2D. L'uso di un'alta concentrazione di precursore porta a molti siti di nucleazione, formando rapidamente un film continuo. Tuttavia, questo film sarà composto da molti piccoli cristalli cuciti insieme con bordi di grano che limitano le prestazioni.

Per far crescere domini monocristallini grandi, i ricercatori utilizzano concentrazioni di precursore molto basse per minimizzare i siti di nucleazione. Ciò consente ai singoli "fiocchi" di crescere molto grandi prima di toccarsi, ma diventa difficile fonderli in un film continuo e privo di difetti.

Purezza e Preparazione del Substrato

La qualità del film di h-BN non può essere migliore del substrato su cui viene coltivato. Qualsiasi impurità, ruga o difetto cristallino sul foglio di rame verrà tradotto in difetti nel film di h-BN.

Per questo motivo, si dedica notevole sforzo al pre-trattamento del catalizzatore, spesso mediante elettrolucidatura per creare una superficie ultra-liscia e una ricottura ad alta temperatura in atmosfera di idrogeno per rimuovere gli ossidi e ristrutturare i grani di rame.

Il Processo di Trasferimento Post-Crescita

Una volta cresciuto sul catalizzatore metallico, il film di h-BN sottile a livello atomico deve essere trasferito su un substrato funzionale (ad esempio, un wafer di silicio) per la fabbricazione del dispositivo. Questo processo meccanico e chimico è una fonte significativa di difetti.

La fase di trasferimento può introdurre strappi, rughe, pieghe e residui chimici, tutti i quali possono compromettere le proprietà dielettriche e l'integrità strutturale del film.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri CVD ottimali dipendono interamente dall'applicazione prevista del film di h-BN.

- Se la tua attenzione principale è la ricerca fondamentale sui cristalli singoli: Dai priorità a concentrazioni di precursore ultra-basse e substrati meticolosamente preparati per coltivare i domini individuali più grandi possibile.

- Se la tua attenzione principale sono gli strati dielettrici su scala di wafer: Enfatizza le condizioni di bassa pressione e una dinamica di flusso del gas ottimizzata per ottenere la migliore uniformità di spessore possibile sull'intero substrato.

- Se la tua attenzione principale è la massima prestazione elettronica: Concentrati sull'uso di precursori di altissima purezza e su un sistema di crescita pulito, seguito da una ricottura post-crescita per minimizzare le impurità intrappolate e i difetti puntuali nel film.

Padroneggiare l'interazione di questi principi fondamentali è la chiave per produrre in modo affidabile h-BN di alta qualità su misura per la prossima generazione di tecnologie basate su materiali 2D.

Tabella Riassuntiva:

| Parametro di Processo | Dettagli Chiave | Impatto sul Film di h-BN |

|---|---|---|

| Temperatura | Intervallo 950-1100°C | Abilita la decomposizione del precursore e la mobilità atomica per la formazione del reticolo |

| Precursori | Borano di ammoniaca, diborano, ammoniaca | Influenza la velocità di deposizione, la purezza e la qualità del cristallo |

| Catalizzatore | Foglio di rame | Facilita la rottura del precursore e la disposizione del reticolo esagonale |

| Pressione | Preferita bassa pressione (LPCVD) | Migliora l'uniformità aumentando il cammino libero medio del gas |

| Gas di Trasporto | Argon o idrogeno | L'idrogeno pulisce il catalizzatore, influenzando la dinamica di crescita e la riduzione dei difetti |

Pronto ad elevare la tua sintesi di film di h-BN? In KINTEK, sfruttiamo R&S eccezionale e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per la ricerca sui materiali 2D. La nostra linea di prodotti, che include forni tubolari, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche, sia per l'uniformità su scala di wafer, la crescita monocristallina o le prestazioni elettroniche. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi CVD e accelerare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora