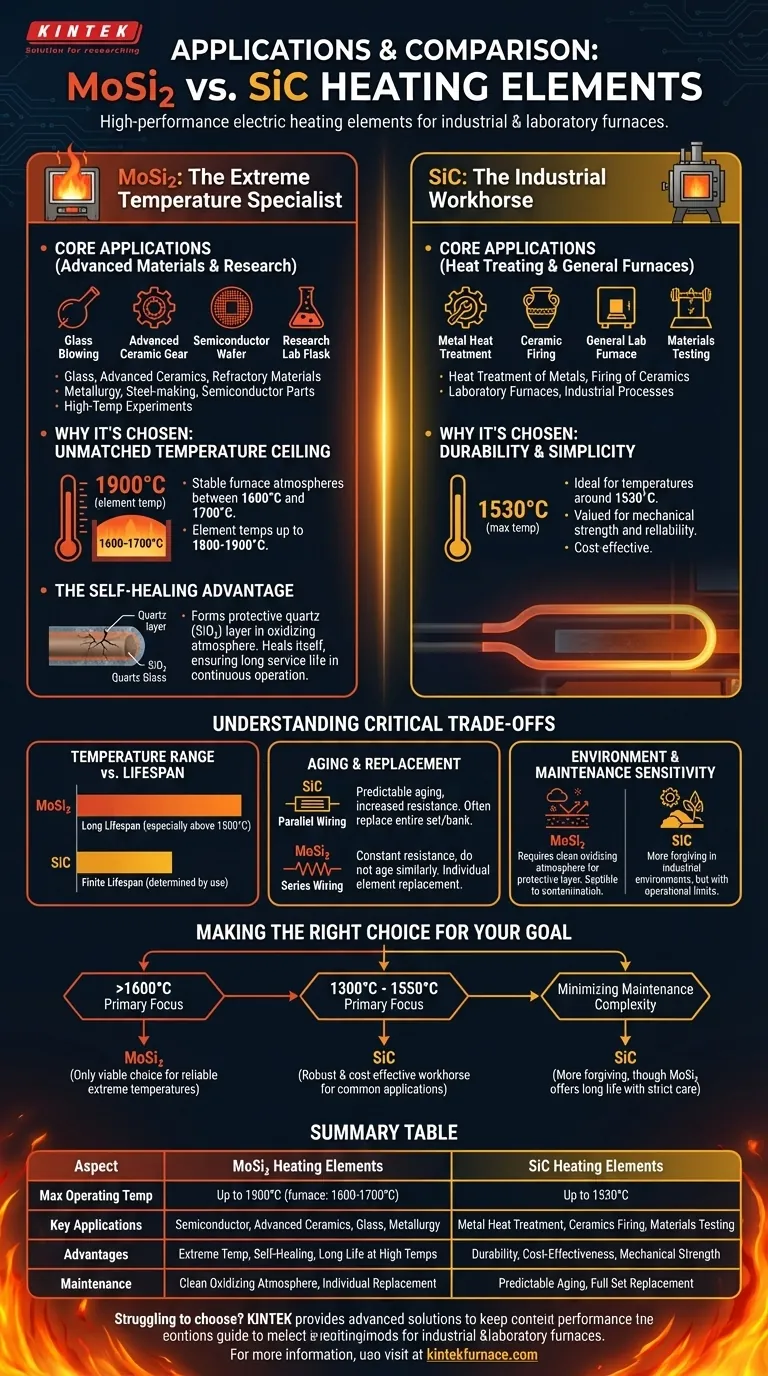

In sintesi, il Disiliciuro di Molibdeno (MoSi₂) e il Carburo di Silicio (SiC) sono entrambi elementi riscaldanti elettrici ad alte prestazioni progettati per forni industriali e da laboratorio. Gli elementi MoSi₂ sono scelti per le applicazioni a temperature più estreme, superiori a 1600°C, come nella produzione di semiconduttori, ceramiche avanzate e vetro. Il Carburo di Silicio funge da robusto cavallo di battaglia per un intervallo di temperatura leggermente inferiore, ma comunque molto elevato, fino a circa 1530°C in applicazioni come il trattamento termico dei metalli e i test sui materiali.

La decisione tra MoSi₂ e SiC non riguarda quale sia universalmente "migliore", ma quale sia precisamente adatto al tuo intervallo di temperatura target e all'ambiente operativo.

MoSi₂: Lo Specialista delle Temperature Estreme

Gli elementi in Disiliciuro di Molibdeno (MoSi₂) sono rinomati per la loro capacità di funzionare in modo affidabile a temperature del forno che altri elementi non possono sopportare. Questo li rende essenziali in campi altamente specializzati.

Applicazioni Principali: Materiali Avanzati e Ricerca

Il MoSi₂ è l'elemento di scelta per i forni utilizzati nella ricerca e produzione di vetro, ceramiche avanzate e materiali refrattari.

Sono anche critici in metallurgia, siderurgia e nella produzione di componenti elettronici e materiali semiconduttori. In contesti di ricerca, consentono esperimenti ad alta temperatura e la sintesi di nuovi materiali.

Perché Viene Scelto: Limite di Temperatura Ineguagliabile

Il vantaggio principale del MoSi₂ è la sua temperatura operativa massima. Gli elementi stessi possono raggiungere 1800-1900°C, consentendo atmosfere del forno stabili tra 1600°C e 1700°C.

Questa capacità è irrinunciabile per processi che richiedono punti di sinterizzazione o fusione al di là della portata di SiC o elementi metallici.

Il Vantaggio dell'Autoriparazione

Gli elementi in MoSi₂ mostrano una robusta resistenza all'ossidazione ad alte temperature. Quando esposti a un'atmosfera ossidante, formano uno strato protettivo passivo di vetro di quarzo (SiO₂) sulla loro superficie.

Se questo strato viene danneggiato, il materiale sottostante si riossida per "riparare" il rivestimento protettivo, contribuendo a una lunga durata in funzionamento continuo.

Carburo di Silicio (SiC): Il Cavallo di Battaglia Industriale

Mentre il MoSi₂ domina le nicchie a temperature più elevate, gli elementi in Carburo di Silicio (SiC) sono una soluzione collaudata e ampiamente utilizzata per una vasta gamma di processi di riscaldamento industriali.

Applicazioni Principali: Trattamento Termico e Forni Generici

Gli elementi in SiC sono frequentemente utilizzati in applicazioni che richiedono una temperatura massima del forno di circa 1530°C.

Questo li rende ideali per il trattamento termico dei metalli, la cottura della ceramica e in vari forni da laboratorio e industriali dove le temperature estreme non sono il requisito primario.

Perché Viene Scelto: Durabilità e Semplicità

Gli elementi in SiC sono apprezzati per la loro resistenza meccanica e affidabilità all'interno della loro banda di temperatura specificata. Rappresentano una soluzione economica e durevole per molte comuni attività ad alta temperatura.

Comprendere i Compromessi Critici

La scelta dell'elemento corretto richiede una chiara comprensione delle loro distinte differenze operative, che influenzano direttamente la progettazione del forno, la manutenzione e la longevità.

Intervallo di Temperatura vs. Durata

Gli elementi in MoSi₂ possono durare più a lungo degli elementi in SiC se utilizzati costantemente al di sopra di 1500°C, dove il loro strato protettivo è più efficace.

Al contrario, gli elementi in SiC hanno una durata finita determinata dall'uso, e la loro resistenza aumenta gradualmente nel tempo. Questo processo di invecchiamento è una parte prevedibile della loro vita operativa.

L'Impatto dell'Invecchiamento e della Sostituzione

Quando un elemento in SiC si guasta, la sua maggiore resistenza significa che spesso è necessario sostituire l'intero set o banco di elementi per mantenere un carico elettrico bilanciato. Sono tipicamente cablati in parallelo.

Gli elementi in MoSi₂ non invecchiano allo stesso modo e la loro resistenza rimane relativamente costante. Ciò consente la sostituzione individuale degli elementi, poiché elementi nuovi e vecchi sono compatibili. Sono tipicamente cablati in serie.

Sensibilità Ambientale e alla Manutenzione

Le prestazioni del MoSi₂ dipendono fortemente da un'atmosfera pulita e ossidante per mantenere il suo strato protettivo. Sono più suscettibili alla contaminazione e possono essere danneggiati da alcuni ambienti chimici, dissolvendosi in acido nitrico e fluoridrico.

Gli elementi in SiC sono generalmente considerati più tolleranti in una gamma più ampia di ambienti industriali, sebbene abbiano i propri limiti operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale deve essere guidata dalle specifiche esigenze termiche e chimiche del tuo processo.

- Se il tuo obiettivo principale è operare al di sopra di 1600°C: il MoSi₂ è l'unica scelta tecnicamente valida per raggiungere queste temperature estreme in modo affidabile.

- Se il tuo obiettivo principale è la lavorazione tra 1300°C e 1550°C: il SiC è spesso il cavallo di battaglia più robusto ed economico per queste comuni applicazioni industriali.

- Se il tuo obiettivo principale è ridurre al minimo la complessità della manutenzione: il SiC può essere più tollerante, mentre il MoSi₂ richiede una rigorosa attenzione alla purezza del forno e al controllo dell'atmosfera per garantire la sua lunga durata.

In definitiva, la scelta dell'elemento riscaldante giusto consiste nell'abbinare i punti di forza specifici dello strumento alle esigenze uniche della tua applicazione.

Tabella riassuntiva:

| Aspetto | Elementi Riscaldanti MoSi2 | Elementi Riscaldanti SiC |

|---|---|---|

| Temp. Max di Funzionamento | Fino a 1900°C (forno: 1600-1700°C) | Fino a 1530°C |

| Applicazioni Chiave | Semiconduttori, ceramiche avanzate, produzione di vetro, metallurgia | Trattamento termico dei metalli, cottura della ceramica, test sui materiali |

| Vantaggi | Capacità di temperatura estrema, resistenza all'ossidazione autoriparante, lunga durata ad alte temperature | Durabilità, economicità, resistenza meccanica |

| Manutenzione | Richiede atmosfera ossidante pulita, sostituzione individuale degli elementi | Invecchiamento prevedibile, spesso necessaria la sostituzione completa del set |

Stai faticando a scegliere l'elemento riscaldante giusto per il tuo forno ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu abbia bisogno di MoSi2 per temperature estreme o di SiC per la durabilità industriale. Contattaci oggi per ottimizzare il tuo processo e aumentare l'efficienza!

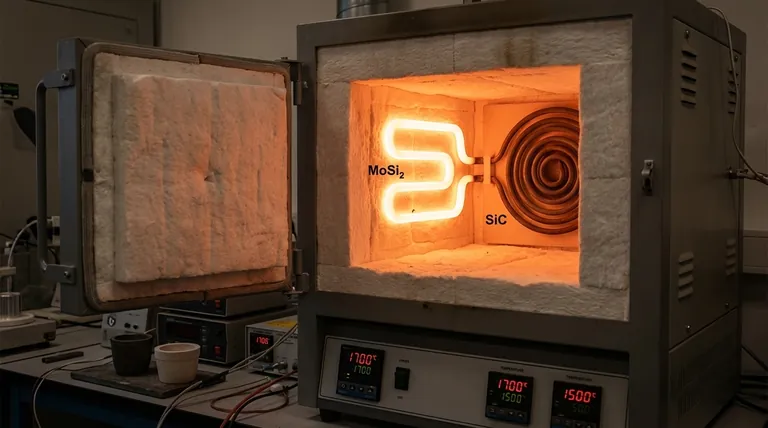

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura