Nei processi industriali ad alta temperatura, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi₂) sono la scelta definitiva per le applicazioni che richiedono calore estremo in un'atmosfera ossidante. Sono ampiamente utilizzati nella produzione di vetro, ceramica e semiconduttori, nonché nei trattamenti termici metallurgici e nella ricerca sui materiali avanzati, dove prestazioni affidabili superiori a 1600°C sono essenziali.

La decisione di utilizzare elementi riscaldanti in MoSi₂ è guidata dalla necessità di eccezionale stabilità della temperatura e longevità in ambienti ricchi di ossigeno. Mentre altri elementi possono produrre calore, gli elementi in MoSi₂ sono progettati per sopravvivere e prosperare in condizioni che distruggerebbero la maggior parte delle alternative.

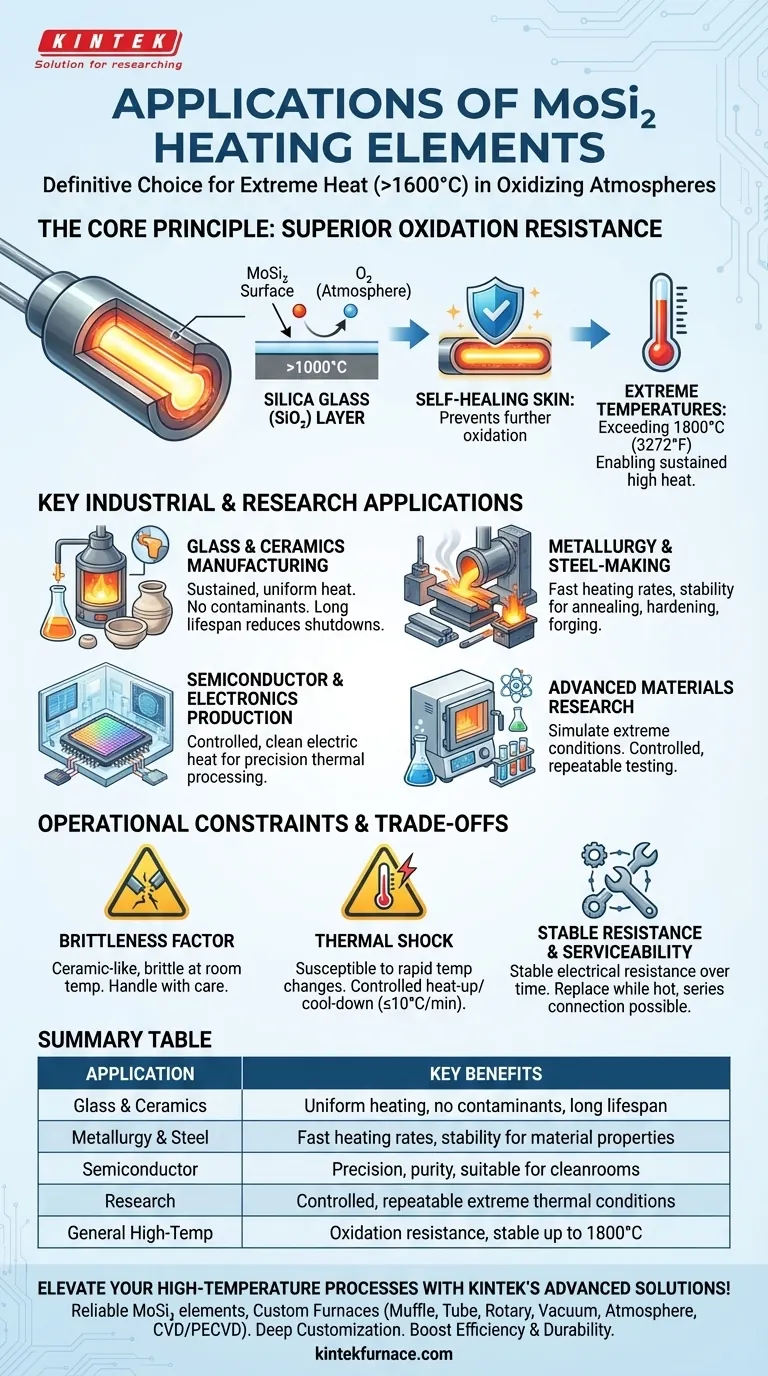

Il Principio Fondamentale: Resistenza Superiore all'Ossidazione

Il vantaggio fondamentale di un elemento in MoSi₂ è il suo comportamento alle alte temperature. A differenza di molti materiali che si degradano o si bruciano, forma uno strato protettivo esterno.

Come si Protegge il MoSi₂

A temperature superiori a 1000°C, la superficie dell'elemento reagisce con l'ossigeno nell'atmosfera per formare un sottile strato non poroso di vetro di silice (SiO₂).

Questa "pelle" autoriparante funge da barriera, prevenendo un'ulteriore ossidazione del materiale sottostante e consentendo all'elemento di funzionare in modo affidabile per periodi prolungati.

Abilitare Temperature di Processo Estreme

Questa robusta resistenza all'ossidazione è ciò che consente agli elementi in MoSi₂ di raggiungere le temperature operative più elevate di qualsiasi elemento riscaldante a base metallica, superando spesso i 1800°C (3272°F).

Questa capacità non riguarda solo il raggiungimento di una temperatura di picco; riguarda il mantenerla costantemente, il che è fondamentale per la produzione industriale e la ricerca sensibile.

Applicazioni Industriali e di Ricerca Chiave

Le proprietà uniche del MoSi₂ lo rendono indispensabile in diversi campi impegnativi. Il suo utilizzo è il risultato diretto della sua capacità di fornire calore stabile, pulito e affidabile ad alta temperatura.

Produzione di Vetro e Ceramica

La produzione di vetro ad alta purezza e la sinterizzazione di ceramiche avanzate richiedono un calore uniforme e sostenuto. Gli elementi in MoSi₂ lo forniscono senza introdurre contaminanti che potrebbero derivare dal riscaldamento a gas. La loro lunga durata riduce anche la frequenza degli arresti del forno per la sostituzione degli elementi, migliorando l'efficienza produttiva.

Metallurgia e Produzione di Acciaio

In metallurgia, gli elementi in MoSi₂ sono utilizzati in forni ad alta temperatura per processi come la ricottura, la tempra e la forgiatura. Le loro rapide velocità di riscaldamento e stabilità sono cruciali per ottenere proprietà specifiche del materiale in metalli e leghe.

Produzione di Semiconduttori ed Elettronica

La produzione di componenti elettronici, dai cristalli ai wafer di semiconduttori, spesso comporta fasi di lavorazione termica che richiedono precisione e purezza. Gli elementi in MoSi₂ forniscono una fonte di calore elettrico controllata, adatta a questi ambienti di camera bianca.

Ricerca sui Materiali Avanzati

Per scienziati e ingegneri in laboratorio, i forni dotati di MoSi₂ sono strumenti essenziali. Consentono il collaudo e lo sviluppo di nuovi materiali simulando condizioni termiche estreme in modo controllato e ripetibile.

Comprendere i Compromessi e i Vincoli Operativi

Sebbene potenti, gli elementi in MoSi₂ non sono universalmente applicabili. Comprendere i loro limiti è fondamentale per un'implementazione di successo ed evitare costosi fallimenti.

Il Fattore Fragilità

Gli elementi in MoSi₂ sono simili alla ceramica a temperatura ambiente e sono molto fragili. È necessario prestare attenzione durante la spedizione, la manipolazione e l'installazione per evitare fratture.

Gestione dello Shock Termico

Nonostante siano adatti per il ciclo termico, il materiale è suscettibile allo shock termico dovuto a variazioni di temperatura eccessivamente rapide. Una velocità di riscaldamento e raffreddamento controllata, spesso consigliata non superiore a 10°C al minuto, è cruciale per prevenire crepe.

Resistenza Stabile e Manutenibilità

Un vantaggio operativo chiave è la loro resistenza elettrica stabile nel tempo. Questa caratteristica unica consente di collegare nuovi elementi in serie con quelli più vecchi senza compromettere le prestazioni, semplificando la manutenzione.

Inoltre, gli elementi possono spesso essere sostituiti mentre un forno è ancora caldo, riducendo drasticamente i tempi di inattività del processo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto dipende interamente dai tuoi obiettivi di processo specifici e dall'ambiente operativo.

- Se la tua priorità principale è raggiungere le temperature più elevate possibili in un forno ad aria: gli elementi in MoSi₂ sono lo standard industriale grazie alla loro impareggiabile resistenza all'ossidazione e stabilità.

- Se la tua priorità principale è il tempo di attività del processo e la longevità: la lunga durata e la possibilità di sostituire gli elementi a caldo rendono il MoSi₂ una scelta superiore per ridurre al minimo i tempi di inattività della produzione.

- Se il tuo processo comporta shock termici frequenti e aggressivi o manipolazioni brusche: devi tenere conto della natura fragile del MoSi₂ implementando protocolli controllati o considerando alternative più robuste meccanicamente (ma a temperatura inferiore).

Comprendendo sia le loro eccezionali capacità sia i loro limiti specifici, puoi sfruttare efficacemente gli elementi in MoSi₂ per raggiungere i tuoi obiettivi di lavorazione termica più impegnativi.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Produzione di Vetro e Ceramica | Riscaldamento uniforme, assenza di contaminanti, lunga durata |

| Metallurgia e Produzione di Acciaio | Rapide velocità di riscaldamento, stabilità per le proprietà dei materiali |

| Produzione di Semiconduttori | Precisione, purezza, adatto per ambienti di camera bianca |

| Ricerca sui Materiali Avanzati | Condizioni termiche estreme controllate e ripetibili |

| Processi Generali ad Alta Temperatura | Resistenza all'ossidazione, stabile fino a 1800°C |

Porta al livello successivo i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando R&S eccezionali e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e forni ad alta temperatura personalizzati, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, aumentando efficienza e durata. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi industriali o di ricerca!

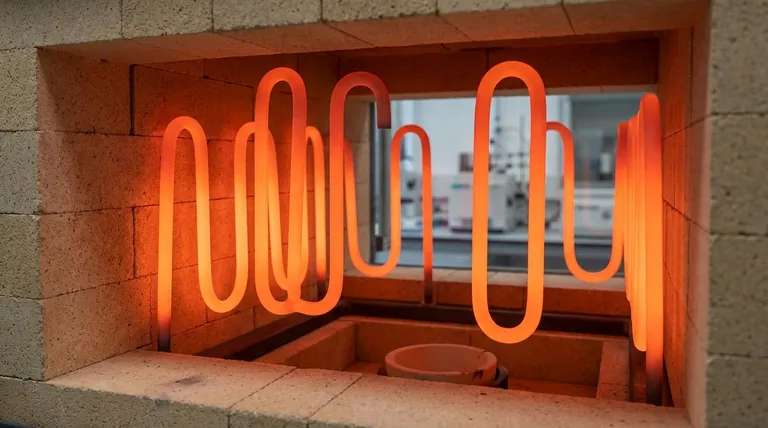

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata