Le apparecchiature di deposizione chimica da vapore assistita da plasma (PECVD) In-line sono utilizzate principalmente nella produzione solare per depositare strati sottili critici che passivano la superficie del silicio e minimizzano la riflessione della luce. Nello specifico, queste apparecchiature applicano strati di Nitruro di Silicio (SiNx) e Ossido di Alluminio (AlOx), nonché silicio amorfo drogato (a-Si:H) per strutture di contatto avanzate, garantendo alta efficienza su scala di produzione di massa.

Concetto chiave Il PECVD In-line è lo standard industriale per l'applicazione di strati multifunzionali che proteggono simultaneamente la cella solare elettricamente (passivazione) e otticamente (antiriflesso). La sua capacità di guidare reazioni chimiche tramite plasma anziché calore termico consente la deposizione di film ad alta densità senza danneggiare i wafer di silicio sensibili alla temperatura.

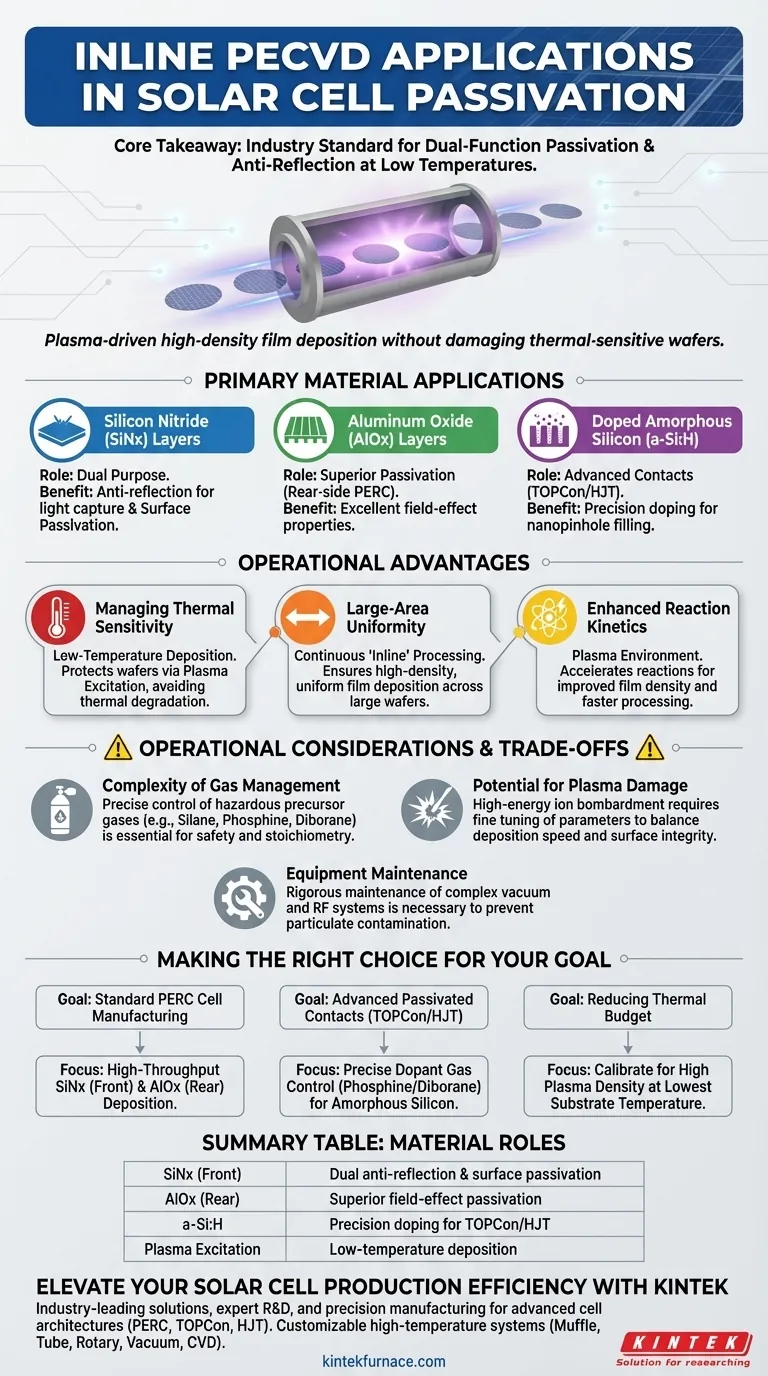

Applicazioni primarie dei materiali nella passivazione

La funzione principale del PECVD In-line nella produzione solare è la deposizione di materiali specifici che riducono la ricombinazione degli elettroni sulla superficie del silicio.

Strati di Nitruro di Silicio (SiNx)

Questa è l'applicazione più comune nel settore. Il SiNx ha un duplice scopo: agisce come rivestimento antiriflesso per catturare più luce e fornisce un'eccellente passivazione superficiale per trattenere la carica elettrica.

Strati di Ossido di Alluminio (AlOx)

Il PECVD In-line viene utilizzato anche per depositare Ossido di Alluminio. Questo materiale fornisce una passivazione superiore, in particolare per il lato posteriore delle moderne celle solari (come le celle PERC), grazie alle sue proprietà di passivazione a effetto di campo.

Silicio Amorfo Drogato (a-Si:H)

Per architetture di celle avanzate, i sistemi PECVD depositano silicio amorfo drogato su strati dielettrici. Controllando gas come Fosfina o Diborano, il sistema garantisce che il materiale riempia i nano-template, creando contatti passivati efficaci.

Vantaggi operativi del PECVD In-line

Comprendere perché questa specifica apparecchiatura viene utilizzata rispetto ad altri metodi di deposizione rivela il "bisogno profondo" di efficienza e qualità nella produzione solare.

Gestione della sensibilità termica

La deposizione chimica da vapore (CVD) standard richiede spesso alte temperature che possono degradare i wafer solari. Il PECVD utilizza l'eccitazione al plasma per avviare reazioni chimiche, consentendo la deposizione di film di alta qualità a temperature significativamente più basse.

Uniformità su larga area

L'aspetto "In-line" dell'apparecchiatura consente l'elaborazione continua di grandi superfici. Questo sistema ottiene una deposizione di film sottili ad alta densità che è uniforme su tutto il wafer, il che è fondamentale per mantenere una produzione di potenza costante del modulo.

Cinetica di reazione migliorata

L'ambiente al plasma crea elettroni, ioni e radicali neutri essenziali. Ciò accelera la cinetica di reazione, portando a una migliore densità del film e a tempi di elaborazione più rapidi rispetto ai metodi non al plasma.

Considerazioni operative e compromessi

Sebbene il PECVD In-line sia altamente efficace, introduce complessità specifiche che i produttori devono gestire.

Complessità della gestione dei gas

Il processo si basa su flussi precisi di gas precursori reattivi e spesso pericolosi, come Silano, Fosfina e Diborano. La manipolazione sicura e il controllo preciso del flusso di massa sono requisiti non negoziabili per la sicurezza dell'impianto e la stechiometria del film.

Potenziale di danno da plasma

Sebbene il plasma consenta l'elaborazione a bassa temperatura, il bombardamento ionico ad alta energia può danneggiare inavvertitamente la superficie del reticolo di silicio. I parametri di processo devono essere finemente regolati per bilanciare la velocità di deposizione con l'integrità della superficie.

Manutenzione delle apparecchiature

I sistemi a vuoto in linea con sorgenti di alimentazione RF sono complessi. Richiedono rigorosi programmi di manutenzione per prevenire la contaminazione da particolato, che può creare cortocircuiti o difetti negli strati di passivazione.

Fare la scelta giusta per il tuo obiettivo

La configurazione specifica delle apparecchiature PECVD dipende fortemente dall'architettura della cella che stai producendo.

- Se il tuo obiettivo principale è la produzione standard di celle PERC: Dai priorità alle apparecchiature ottimizzate per la deposizione ad alto rendimento di Nitruro di Silicio (anteriore) e Ossido di Alluminio (posteriore).

- Se il tuo obiettivo principale sono i contatti passivati avanzati (TOPCon/HJT): Seleziona sistemi con un controllo preciso dei gas droganti (Fosfina/Diborano) in grado di riempire strutture nanoporose con silicio amorfo.

- Se il tuo obiettivo principale è ridurre il budget termico: Assicurati che il sistema PECVD sia calibrato per un'alta densità di plasma per massimizzare la qualità del film alla temperatura del substrato più bassa possibile.

Il PECVD In-line non è solo uno strumento di rivestimento; è il passaggio critico che trasforma un wafer di silicio grezzo in un dispositivo di raccolta di energia ad alta efficienza.

Tabella riassuntiva:

| Materiale | Ruolo dell'applicazione | Beneficio chiave |

|---|---|---|

| Nitruro di Silicio (SiNx) | Rivestimento frontale | Doppio antiriflesso e passivazione superficiale |

| Ossido di Alluminio (AlOx) | Lato posteriore (PERC) | Passivazione a effetto di campo superiore |

| Silicio Amorfo | Contatti avanzati | Drogaggio di precisione per strutture TOPCon/HJT |

| Eccitazione al Plasma | Controllo del processo | Deposizione a bassa temperatura per proteggere i wafer |

Eleva l'efficienza della tua produzione di celle solari

La transizione verso architetture di celle avanzate come PERC, TOPCon o HJT richiede i più alti standard nella deposizione di film sottili. KINTEK fornisce soluzioni leader del settore supportate da R&S esperta e produzione di precisione.

La nostra vasta gamma di sistemi di laboratorio e industriali ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, sono completamente personalizzabili per soddisfare le tue esigenze uniche di passivazione e trattamento termico.

Pronto a ottimizzare il tuo throughput di produzione solare? Contatta oggi i nostri esperti tecnici per discutere come i nostri forni su misura e le nostre soluzioni di deposizione possono migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Riferimenti

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Qual è il significato del PECVD nella produzione di display a schermo piatto? Abilitare la deposizione ad alte prestazioni e a bassa temperatura

- Perché il PECVD è adatto alla produzione su larga scala? Sblocca la deposizione di film ad alto rendimento e a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono alcune promettenti applicazioni dei materiali 2D preparati con PECVD? Sblocca sensori avanzati e optoelettronica

- Quali sono i principali vantaggi del PECVD? Ottenere una deposizione di film sottili a bassa temperatura e alta velocità

- Qual è il meccanismo del PECVD? Una soluzione a bassa temperatura per la deposizione di film sottili

- Quali tipi di proprietà possono presentare i film depositati tramite PECVD? Scopri rivestimenti versatili per le tue applicazioni

- Come funziona il metodo operativo nel PECVD? Sblocca la deposizione di film sottili a bassa temperatura