Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo che utilizza il plasma per depositare film sottili su un substrato. A differenza della deposizione chimica da vapore (CVD) convenzionale, che si basa su alte temperature per guidare le reazioni chimiche, la PECVD utilizza l'energia di un gas ionizzato per ottenere la deposizione a temperature significativamente più basse. Questo la rende una tecnica essenziale per la produzione di elettronica moderna e altri dispositivi sensibili al calore.

Il meccanismo fondamentale della PECVD è la sostituzione dell'energia termica con l'energia del plasma. Applicando un campo elettrico ai gas precursori in un vuoto, il processo crea un plasma a bassa temperatura pieno di specie reattive che si depositano prontamente sul substrato, formando un film sottile di alta qualità senza richiedere calore elevato dannoso.

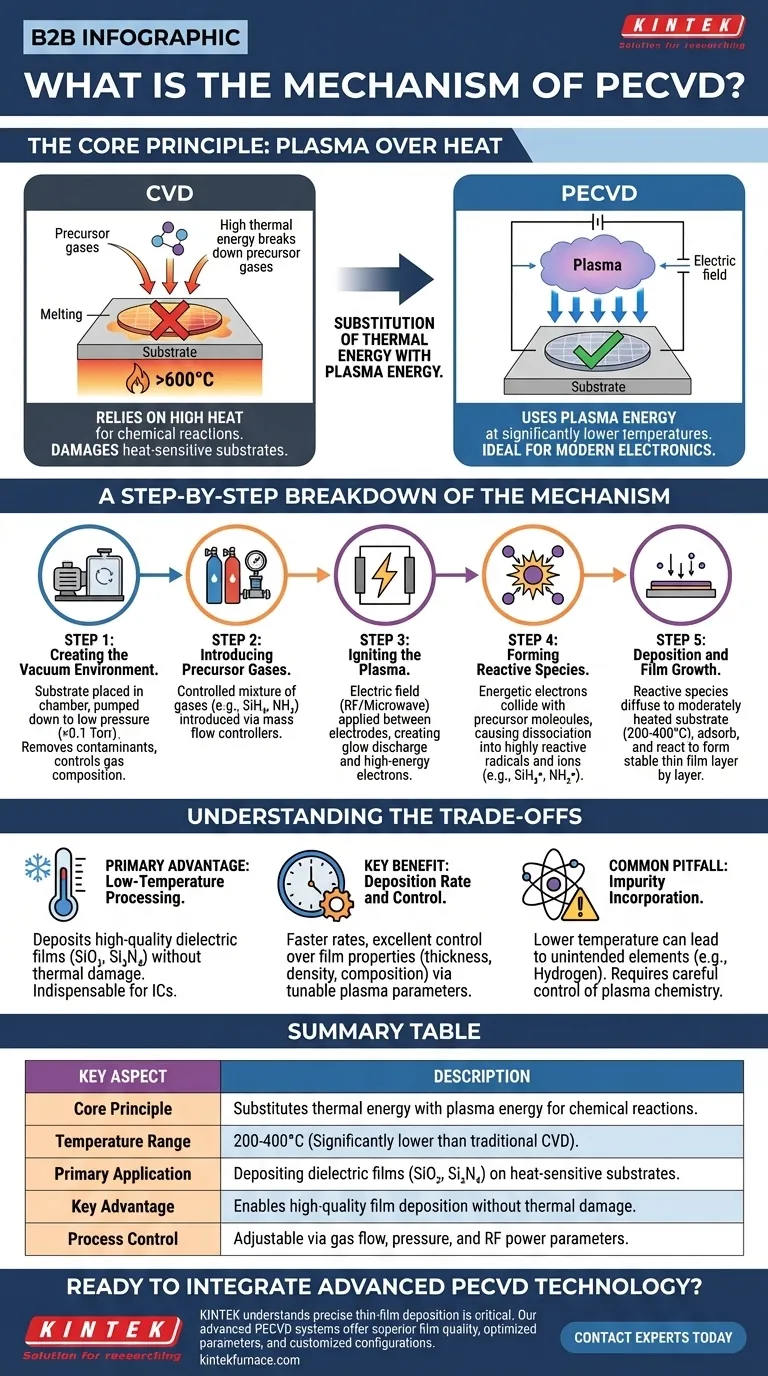

Il Principio Fondamentale: Plasma al Posto del Calore

Per comprendere la PECVD, è necessario prima comprendere il problema che risolve. La CVD tradizionale richiede temperature molto elevate (spesso >600°C) per fornire energia sufficiente a scomporre i gas precursori e avviare le reazioni di formazione del film.

Il Limite dell'Alta Temperatura

Molti materiali avanzati, in particolare nella produzione di semiconduttori, non possono resistere al calore estremo. Un wafer di silicio completamente lavorato con circuiti intricati e multistrato verrebbe danneggiato o distrutto dalle alte temperature della CVD tradizionale.

Ciò crea una necessità critica di un metodo di deposizione che funzioni a temperature più basse pur producendo film di alta qualità.

Come il Plasma Fornisce l'Energia

La PECVD risolve questo problema utilizzando il plasma, un gas ionizzato spesso chiamato il quarto stato della materia.

Un campo elettrico, tipicamente a radiofrequenza (RF) o a microonde, viene applicato a un gas a bassa pressione all'interno della camera. Questo campo eccita gli elettroni liberi, che poi collidono con le molecole neutre del gas precursore.

Queste collisioni ad alta energia trasferiscono energia alle molecole di gas, scomponendole (dissociazione) ed espellendo altri elettroni (ionizzazione). Questo crea una "zuppa" reattiva di ioni, radicali e altre specie eccitate, il tutto a una temperatura complessiva del gas relativamente bassa.

Una Spiegazione Passo Passo del Meccanismo

Il processo PECVD può essere suddiviso in cinque fasi distinte che avvengono all'interno di una camera a vuoto specializzata.

Fase 1: Creazione dell'Ambiente di Vuoto

Innanzitutto, il substrato (come un wafer di silicio) viene posizionato su un elettrodo all'interno di una camera sigillata. La camera viene quindi portata a una pressione molto bassa, tipicamente inferiore a 0,1 Torr. Questo ambiente di vuoto ha un duplice scopo: rimuovere i contaminanti e consentire un controllo preciso della composizione del gas.

Fase 2: Introduzione dei Gas Precursori

Una miscela di gas precursori controllata con precisione viene introdotta nella camera utilizzando controllori di flusso di massa. Ad esempio, per depositare nitruro di silicio (Si₃N₄), vengono utilizzati gas come silano (SiH₄) e ammoniaca (NH₃). Questi sono spesso miscelati con gas di trasporto inerti come argon o azoto.

Fase 3: Accensione del Plasma

Viene applicato un campo elettrico tra due elettrodi all'interno della camera. Questo potente campo eccita la miscela di gas, avviando una scarica a bagliore e creando il plasma. Questo plasma contiene gli elettroni ad alta energia necessari per la fase successiva.

Fase 4: Formazione di Specie Reattive

Gli elettroni energetici nel plasma collidono con le molecole stabili del gas precursore. Queste collisioni hanno energia sufficiente per rompere i legami chimici dei precursori, dissociandoli in radicali altamente reattivi e ioni (ad esempio, SiH₃•, NH₂•). Questa è la fase chiave di "miglioramento del plasma" che aggira la necessità di un'elevata energia termica.

Fase 5: Deposizione e Crescita del Film

Queste specie reattive appena formate diffondono attraverso la camera e si adsorbono sulla superficie del substrato, che è spesso moderatamente riscaldato (ad esempio, 200-400°C) per promuovere le reazioni superficiali e migliorare la qualità del film. Sulla superficie, reagiscono tra loro per formare un film sottile solido e stabile, che cresce strato dopo strato.

Comprendere i Compromessi

Sebbene la PECVD sia una tecnica potente, è essenziale comprenderne i vantaggi e i parametri che richiedono un controllo attento.

Il Vantaggio Principale: Lavorazione a Bassa Temperatura

La capacità di depositare film dielettrici di alta qualità, come biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄), a basse temperature è il vantaggio distintivo della PECVD. Ciò la rende indispensabile per la creazione degli strati isolanti e passivanti nei circuiti integrati e in altri dispositivi complessi.

Vantaggio Chiave: Velocità di Deposizione e Controllo

La PECVD offre generalmente una velocità di deposizione più rapida rispetto a molte altre tecniche a bassa temperatura. Inoltre, regolando parametri come il flusso di gas, la pressione e la potenza RF, gli operatori possono ottimizzare la densità e l'energia del plasma. Ciò fornisce un eccellente controllo sulle proprietà del film finale, inclusi spessore, densità e composizione chimica.

Insidia Comune: Incorporazione di Impurità

Poiché le reazioni avvengono a temperature più basse, i film PECVD possono talvolta incorporare elementi indesiderati, più comunemente idrogeno proveniente dai gas precursori. Il controllo della chimica del plasma e dei parametri di deposizione è fondamentale per ridurre al minimo queste impurità e garantire che il film soddisfi le specifiche elettriche e meccaniche richieste.

Applicazione al Tuo Obiettivo

La scelta del metodo di deposizione dipende interamente dai requisiti del tuo substrato e dalle proprietà desiderate del film.

- Se la tua attenzione principale è la deposizione di film su substrati sensibili al calore: La PECVD è la scelta chiara, poiché l'uso dell'energia del plasma è specificamente progettato per evitare danni termici.

- Se la tua attenzione principale è la velocità del processo e le proprietà del film sintonizzabili: La PECVD offre un processo rapido e controllabile per un'ampia gamma di materiali, rendendola uno strumento versatile sia per la ricerca che per la produzione.

- Se la tua attenzione principale è ottenere la massima purezza e densità del film: È necessario ottimizzare attentamente la tua "ricetta" PECVD, poiché alcuni processi CVD ad alta temperatura possono intrinsecamente produrre film con meno impurità per determinati materiali.

Sfruttando il plasma per abilitare la chimica a basse temperature, la PECVD si pone come una tecnologia cardine che rende possibile la moderna microfabbricazione.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Sostituisce l'energia termica con l'energia del plasma per le reazioni chimiche |

| Intervallo di Temperatura | 200-400°C (significativamente inferiore alla CVD tradizionale) |

| Applicazione Principale | Deposizione di film dielettrici (SiO₂, Si₃N₄) su substrati sensibili al calore |

| Vantaggio Chiave | Consente la deposizione di film di alta qualità senza danni termici |

| Controllo del Processo | Regolabile tramite flusso di gas, pressione e parametri di potenza RF |

Pronto a integrare la tecnologia PECVD avanzata nel tuo laboratorio?

In KINTEK, comprendiamo che la deposizione precisa di film sottili è fondamentale per il successo della tua ricerca e produzione. La nostra esperienza nelle soluzioni per forni ad alta temperatura si estende ai sistemi di deposizione avanzati come la PECVD, dove le nostre solide capacità di R&S e di personalizzazione approfondita assicurano che tu ottenga esattamente il sistema di cui hai bisogno.

Che tu stia lavorando con wafer di semiconduttori, dispositivi MEMS o altri materiali sensibili al calore, possiamo aiutarti a:

- Ottenere una qualità del film superiore a temperature più basse

- Ottimizzare i parametri di deposizione per la tua applicazione specifica

- Personalizzare le configurazioni di sistema per soddisfare requisiti sperimentali unici

Discutiamo di come le nostre soluzioni PECVD possono migliorare i tuoi processi di film sottile. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati