In sintesi, la Deposizione Chimica da Vapore potenziata dal Plasma (PECVD) funziona utilizzando un plasma energizzato per scomporre i gas precursori in specie reattive. Invece di affidarsi esclusivamente a temperature elevate, questo plasma fornisce l'energia necessaria affinché avvengano le reazioni chimiche, consentendo la formazione di un film sottile su un substrato a una temperatura molto più bassa rispetto alla tradizionale Deposizione Chimica da Vapore (CVD).

La differenza fondamentale nel PECVD è la sua fonte di energia. Sostituisce l'elevata energia termica del CVD convenzionale con l'energia elettrica di un plasma, consentendo la deposizione di film di alta qualità su materiali che non possono sopportare calore intenso.

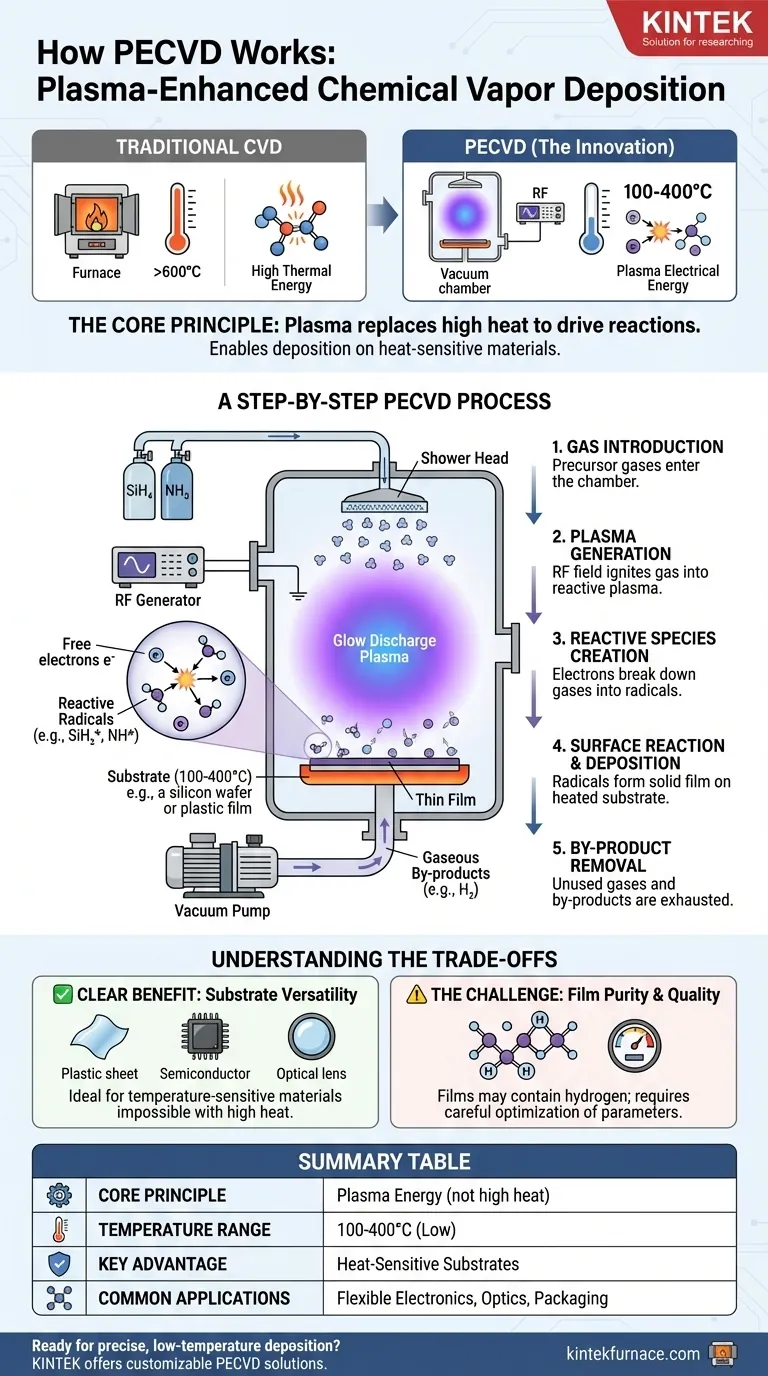

Il Principio Fondamentale: Plasma al Posto del Calore

Per capire come opera il PECVD, devi prima cogliere il suo concetto centrale: la sostituzione dell'energia termica con l'energia del plasma. Questa è l'innovazione chiave che definisce l'intero processo.

Cos'è il Plasma in Questo Contesto?

Il plasma è spesso chiamato il quarto stato della materia. In un sistema PECVD, viene creato applicando un forte campo elettrico a radiofrequenza (RF) a un gas a bassa pressione.

Questo campo energizza il gas, strappando elettroni da alcune delle molecole di gas. Il risultato è un gas altamente reattivo e ionizzato, composto da ioni, elettroni, radicali e molecole neutre.

Come il Plasma Guida la Reazione

Nel CVD tradizionale, sono necessarie alte temperature (spesso >600°C) per fornire energia sufficiente a rompere i legami chimici dei gas precursori.

Nel PECVD, gli elettroni energetici all'interno del plasma collidono con le molecole stabili del gas precursore. Queste collisioni trasferiscono energia, dissociando le molecole in radicali chimicamente reattivi senza richiedere un elevato calore ambientale.

Il Vantaggio della Bassa Temperatura

Questi radicali altamente reattivi possono quindi diffondersi sulla superficie del substrato e formare il film solido desiderato a temperature significativamente più basse, tipicamente nell'intervallo 100-400°C.

Ciò rende il PECVD inestimabile per la deposizione di film su substrati che verrebbero danneggiati o distrutti da alte temperature, come plastiche, materiali organici o complessi dispositivi semiconduttori con strati metallici preesistenti.

Una Panoramica Dettagliata del Processo PECVD

Il funzionamento di un sistema PECVD segue un processo chiaro e sequenziale all'interno di una camera a vuoto.

Fase 1: Introduzione del Gas

I gas reagenti, noti come precursori, vengono introdotti nella camera a vuoto. Ad esempio, per depositare nitruro di silicio (Si₃N₄), vengono utilizzati gas come il silano (SiH₄) e l'ammoniaca (NH₃).

Questi gas sono spesso distribuiti uniformemente sul substrato attraverso una piastra perforata chiamata "testa di doccia."

Fase 2: Generazione del Plasma

Un campo elettrico RF (tipicamente 100-300 eV) viene applicato tra due elettrodi all'interno della camera, uno dei quali è spesso la testa di doccia.

Questa scarica elettrica accende la miscela di gas a bassa pressione, creando un plasma a scarica luminescente.

Fase 3: Creazione di Specie Reattive

Gli elettroni liberi nel plasma collidono e scompongono le molecole stabili del gas precursore. Ciò crea un'alta concentrazione di radicali chimicamente reattivi (ad esempio, SiH₂*, NH*).

Fase 4: Reazione Superficiale e Deposizione

Questi radicali si diffondono al substrato riscaldato. Sulla superficie, subiscono una serie di reazioni chimiche, legandosi alla superficie e tra loro per formare un film sottile solido e stabile.

Il substrato viene delicatamente riscaldato per promuovere la mobilità superficiale e guidare queste reazioni, garantendo un film denso e di alta qualità.

Fase 5: Rimozione dei Sottoprodotti

I sottoprodotti gassosi delle reazioni superficiali (ad esempio, H₂) vengono rimossi dalla camera dal sistema a vuoto, impedendo che vengano incorporati nel film in crescita.

Comprendere i Compromessi

Nessun processo è senza compromessi. Comprendere i compromessi del PECVD è cruciale per la sua efficace applicazione.

Il Vantaggio Evidente: Versatilità del Substrato

Come sottolineato, il vantaggio primario è la capacità di depositare film su un'ampia varietà di substrati sensibili alla temperatura. Ciò apre applicazioni nell'elettronica flessibile, nell'ottica e nell'imballaggio avanzato di semiconduttori che sono impossibili con metodi ad alta temperatura.

La Sfida: Qualità e Purezza del Film

Poiché la deposizione non è guidata dall'equilibrio termico, le proprietà del film risultante possono essere più complesse. Ad esempio, i film di nitruro di silicio PECVD spesso contengono una quantità significativa di idrogeno dai gas precursori.

Questo può influenzare le proprietà elettriche, la densità e lo stress del film. Il controllo di queste proprietà richiede un'attenta ottimizzazione di più parametri, inclusi la potenza RF, i flussi di gas, la pressione e la temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai vincoli del tuo progetto e dal risultato desiderato.

- Se il tuo obiettivo principale è depositare film su materiali sensibili al calore: il PECVD è la soluzione standard del settore, poiché la sua natura a bassa temperatura protegge il substrato sottostante.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile: un processo ad alta temperatura come il LPCVD potrebbe essere preferibile, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è regolare le proprietà del film come lo stress meccanico: il PECVD offre un'ampia finestra di processo, poiché parametri come la potenza e la frequenza del plasma possono essere sintonizzati per ingegnerizzare specifiche caratteristiche del film.

Comprendendo che il PECVD utilizza l'energia del plasma per aggirare la necessità di calore elevato, puoi sfruttare efficacemente i suoi vantaggi unici per la fabbricazione avanzata di materiali.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza l'energia del plasma anziché il calore elevato per guidare le reazioni chimiche per la deposizione di film sottili. |

| Intervallo di Temperatura | Tipicamente 100-400°C, molto inferiore al CVD tradizionale (>600°C). |

| Vantaggio Chiave | Consente la deposizione su substrati sensibili alla temperatura come plastiche e semiconduttori. |

| Fasi del Processo | Introduzione del gas, generazione del plasma, creazione di specie reattive, reazione superficiale, rimozione dei sottoprodotti. |

| Applicazioni Comuni | Elettronica flessibile, ottica, imballaggio di semiconduttori. |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione precisa di film sottili a bassa temperatura? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi PECVD, su misura per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con materiali sensibili al calore o necessiti di proprietà del film ottimizzate, la nostra esperienza garantisce prestazioni superiori. Contattaci oggi per discutere come le nostre soluzioni PECVD e altri forni possono portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni