In sostanza, i film depositati tramite PECVD mostrano una gamma di proprietà eccezionalmente ampia, da un'eccellente resistenza chimica e durabilità a caratteristiche ottiche ed elettriche finemente sintonizzate. Questa versatilità deriva dalla sua capacità di creare film di alta qualità come nitruro di silicio, diossido di silicio e carbonio simile al diamante (DLC) con una copertura tridimensionale superiore, anche a basse temperature.

Il vantaggio principale della Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è l'uso di un plasma per attivare i gas precursori. Ciò consente la deposizione di film uniformi e ad alte prestazioni a temperature sufficientemente basse da essere compatibili con substrati sensibili come la plastica e microchip completamente fabbricati.

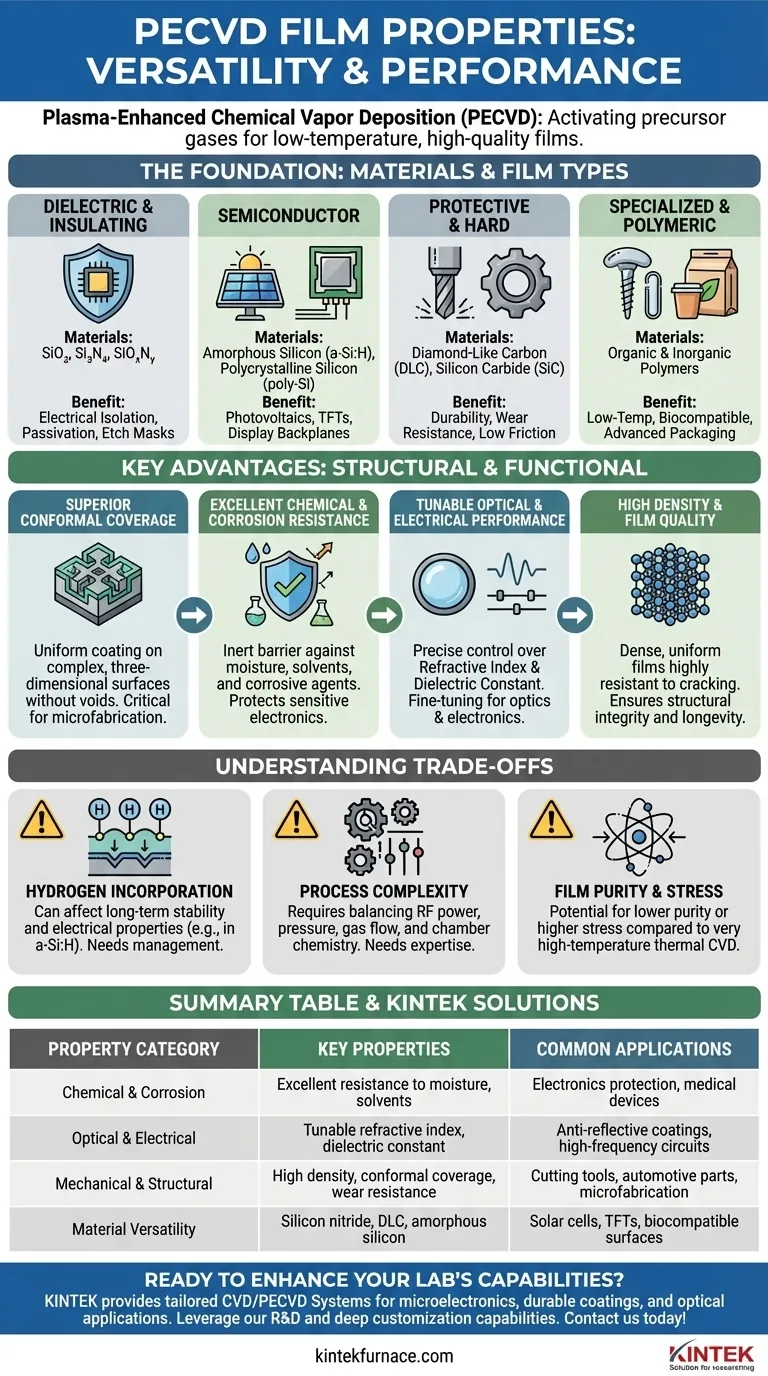

La base: quali materiali può depositare il PECVD?

Le proprietà che un film mostra sono direttamente legate al materiale che viene depositato. Il PECVD è noto per la sua capacità di gestire un'ampia varietà di precursori per creare film funzionalmente distinti.

Film dielettrici e isolanti

Questi sono i film più comuni in microelettronica, utilizzati per isolamento elettrico, strati di passivazione e come maschere di incisione.

I materiali chiave includono Diossido di Silicio (SiO2), Nitruro di Silicio (Si3N4) e Ossinitruro di Silicio (SiOxNy). Forniscono un eccellente isolamento elettrico e proteggono i circuiti sottostanti.

Film semiconduttori

Il PECVD è cruciale per la deposizione di strati semiconduttori, in particolare nel fotovoltaico e nei transistor a film sottile (TFT).

Il materiale primario qui è il Silicio Amorfo (a-Si:H), un componente chiave nelle celle solari e nei backplane dei display. Il processo può essere utilizzato anche per il silicio policristallino (poly-Si).

Rivestimenti protettivi e duri

Per applicazioni che richiedono elevata durabilità, resistenza all'usura e basso attrito, il PECVD è una scelta leader.

I film di Carbonio Simile al Diamante (DLC) forniscono una superficie dura e liscia ideale per utensili da taglio, parti automobilistiche e impianti biomedici. Il Carburo di Silicio (SiC) offre anche eccezionale durezza e stabilità termica.

Film specializzati e polimerici

La natura a bassa temperatura del PECVD apre la porta alla deposizione di materiali che non possono sopportare i tradizionali metodi ad alta temperatura.

Ciò include la deposizione di polimeri organici e inorganici per applicazioni come imballaggi alimentari avanzati o la creazione di superfici biocompatibili su dispositivi medici.

Principali proprietà dei film e loro vantaggi

Il processo PECVD stesso conferisce caratteristiche strutturali e funzionali desiderabili ai film depositati, spesso superando ciò che è possibile con altri metodi come la Deposizione Fisica da Vapore (PVD).

Copertura conforme superiore

Il PECVD eccelle nel depositare film che rivestono uniformemente superfici complesse e tridimensionali senza vuoti o assottigliamento agli angoli.

Questa copertura conforme a gradini è critica nella microfabbricazione, garantendo un isolamento e una protezione completi sulla topografia intricata dei circuiti integrati.

Eccellente resistenza chimica e alla corrosione

Film come il nitruro di silicio e il DLC sono intrinsecamente inerti, creando una barriera eccezionale contro umidità, solventi e altri agenti corrosivi.

Questa proprietà rende i rivestimenti PECVD ideali per proteggere elettronica sensibile, strumenti medici e componenti che operano in ambienti ostili.

Prestazioni ottiche ed elettriche sintonizzabili

Il processo al plasma consente un controllo preciso sulla composizione, densità e microstruttura del film.

Ciò consente la sintonizzazione fine di proprietà come l'indice di rifrazione per i rivestimenti antiriflesso in ottica, o la costante dielettrica per un isolamento ottimale nell'elettronica ad alta frequenza.

Elevata densità e qualità del film

Il PECVD produce film densi e uniformi altamente resistenti alla rottura.

Questa integrità strutturale garantisce affidabilità e longevità, prevenendo difetti che potrebbero portare al guasto del dispositivo.

Comprendere i compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata. Il plasma che offre i suoi principali vantaggi introduce anche complessità.

Incorporazione di idrogeno

Molti processi PECVD utilizzano precursori contenenti idrogeno (es. silano, ammoniaca). Questo può portare all'incorporazione di idrogeno nel film finale, come nell'a-Si:H.

Sebbene a volte desiderabile, questo idrogeno incorporato può influenzare la stabilità a lungo termine e le proprietà elettriche del film, un fattore che deve essere gestito.

Complessità del processo

Il controllo di un ambiente al plasma è più complesso del controllo di un semplice processo termico o di evaporazione.

Fattori come la potenza RF, la pressione, i tassi di flusso del gas e la chimica della camera devono essere bilanciati con precisione per ottenere risultati ripetibili e di alta qualità. Questo spesso richiede attrezzature e competenze di processo più sofisticate.

Purezza e stress del film

Rispetto al CVD termico ad altissima temperatura, i film PECVD possono talvolta avere una purezza inferiore o uno stress intrinseco maggiore a causa del bombardamento ionico energetico dal plasma.

Questo compromesso è spesso accettabile, poiché il vantaggio della deposizione a bassa temperatura supera la leggera differenza nella perfezione del film per la maggior parte delle applicazioni.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dalle proprietà del film richieste e dai vincoli del tuo substrato.

- Se il tuo obiettivo principale è la produzione di microelettronica: Il PECVD è lo standard industriale per la deposizione di isolanti dielettrici di alta qualità (SiO2, Si3N4) su componenti sensibili grazie al suo processo a bassa temperatura e alta copertura.

- Se il tuo obiettivo principale è la creazione di rivestimenti superficiali durevoli: Il PECVD è una scelta leader per film resistenti all'usura come il Carbonio Simile al Diamante (DLC) su utensili, parti meccaniche o impianti medici.

- Se il tuo obiettivo principale è l'ottica avanzata o il fotovoltaico: La capacità di sintonizzare l'indice di rifrazione e depositare materiali come il silicio amorfo rende il PECVD uno strumento critico e indispensabile.

Comprendendo il suo esclusivo meccanismo guidato dal plasma, puoi sfruttare il PECVD per progettare film con esattamente le proprietà che la tua applicazione richiede.

Tabella riassuntiva:

| Categoria di proprietà | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Chimiche e Corrosione | Eccellente resistenza all'umidità, ai solventi | Protezione elettronica, dispositivi medici |

| Ottiche ed Elettriche | Indice di rifrazione sintonizzabile, costante dielettrica | Rivestimenti antiriflesso, circuiti ad alta frequenza |

| Meccaniche e Strutturali | Alta densità, copertura conforme, resistenza all'usura | Utensili da taglio, parti automobilistiche, microfabbricazione |

| Versatilità dei materiali | Nitruro di silicio, DLC, silicio amorfo | Celle solari, TFT, superfici biocompatibili |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia per la microelettronica, i rivestimenti durevoli o le applicazioni ottiche. Contattaci oggi per discutere come la nostra esperienza può far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio