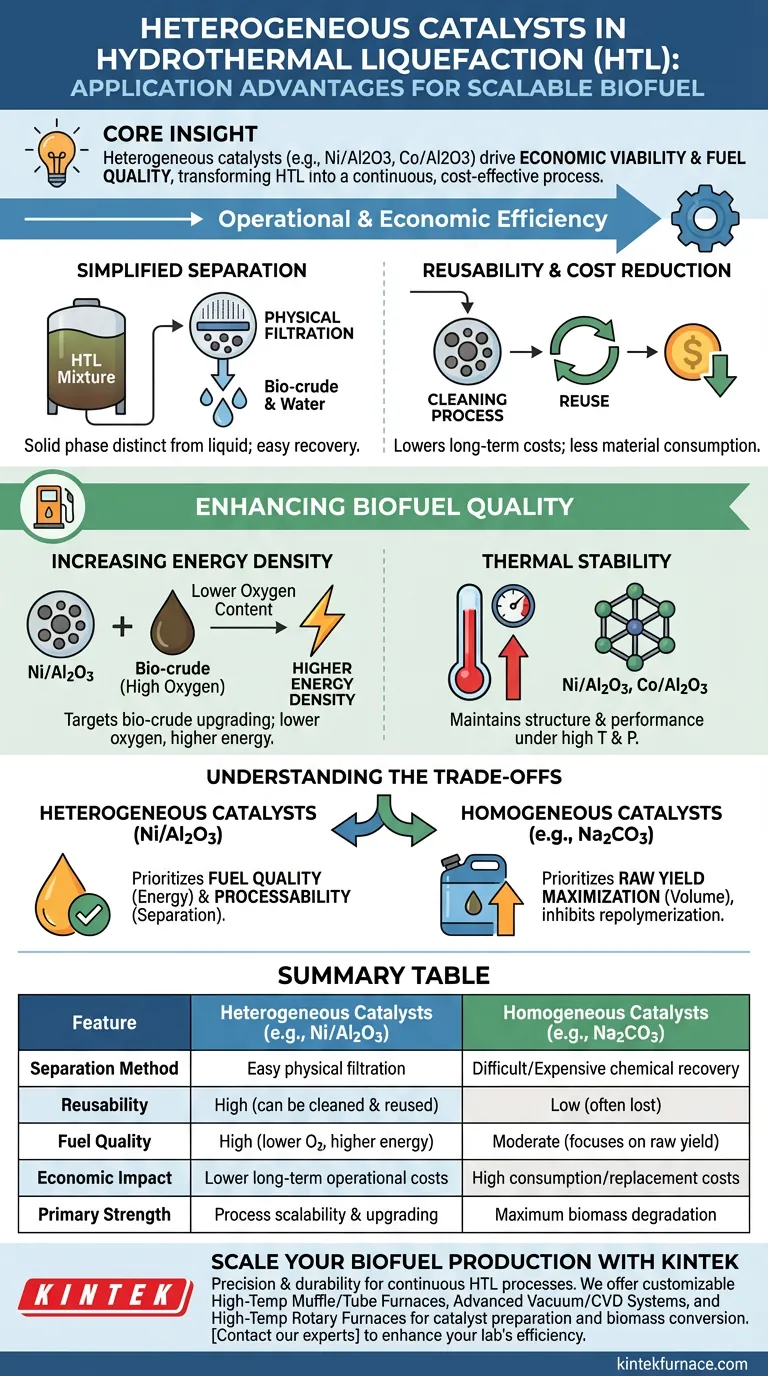

I vantaggi applicativi decisivi dei catalizzatori eterogenei nella liquefazione idrotermale (HTL) si concentrano sulla scalabilità del processo e sul miglioramento del prodotto. A differenza dei catalizzatori omogenei che si dissolvono nella miscela, le opzioni eterogenee come Ni/Al2O3 o Co/Al2O3 consentono una separazione senza interruzioni tramite filtrazione fisica, facilitando il riutilizzo e migliorando significativamente la densità energetica del biocarburante risultante.

Concetto chiave: Mentre i catalizzatori omogenei sono efficaci per la scomposizione della biomassa, i catalizzatori eterogenei sono la scelta superiore per la redditività economica e la qualità del combustibile. Trasformano l'HTL da un processo batch monouso in un'operazione potenzialmente continua ed economicamente vantaggiosa, consentendo il recupero del catalizzatore e producendo un combustibile a basso contenuto di ossigeno e ad alta energia.

Efficienza operativa ed economica

Il beneficio più immediato dell'utilizzo di catalizzatori eterogenei è la semplificazione della lavorazione a valle. Questo risponde alla "Necessità profonda" di rendere l'HTL commercialmente fattibile.

Separazione semplificata

Nell'HTL, il mezzo di reazione è una miscela complessa di acqua, bio-greggio e solidi. I catalizzatori omogenei si dissolvono completamente, rendendoli difficili e costosi da recuperare.

Al contrario, i catalizzatori eterogenei esistono come fase solida distinta dal prodotto liquido. Ciò consente il recupero tramite filtrazione fisica standard immediatamente dopo la reazione.

Riutilizzabilità e riduzione dei costi

Poiché questi catalizzatori possono essere separati fisicamente, possono essere riutilizzati dopo un semplice processo di pulizia.

Questa riutilizzabilità riduce drasticamente i costi operativi a lungo termine. Non si consuma e non si sostituisce costantemente il materiale catalizzatore ad ogni lotto, come spesso accade con gli agenti omogenei disciolti.

Miglioramento della qualità del biocarburante

Oltre alla meccanica del processo, i catalizzatori eterogenei come nichel o cobalto supportati su allumina (Ni/Al2O3 o Co/Al2O3) cambiano fondamentalmente la composizione chimica del combustibile in meglio.

Aumento della densità energetica

Questi catalizzatori metallici supportati possiedono un'elevata attività catalitica specificamente mirata al miglioramento del bio-greggio.

Sono altamente efficaci nel ridurre il contenuto di ossigeno del biocarburante. Un minor contenuto di ossigeno si traduce direttamente in una densità energetica significativamente aumentata, rendendo il prodotto finale più paragonabile ai combustibili petroliferi convenzionali.

Stabilità termica

L'HTL avviene ad alte temperature e pressioni. Catalizzatori come Ni/Al2O3 e Co/Al2O3 sono progettati per un'elevata stabilità termica.

Ciò garantisce che mantengano la loro integrità strutturale e le prestazioni catalitiche anche nelle condizioni difficili richieste per liquefare la biomassa.

Comprendere i compromessi

Per prendere una decisione ingegneristica informata, è necessario riconoscere dove i catalizzatori eterogenei possono differire dai loro omologhi omogenei.

Resa vs. Qualità

I catalizzatori omogenei, come il carbonato di sodio (Na2CO3) o l'idrossido di potassio (KOH), eccellono nel promuovere la degradazione dei polisaccaridi come la cellulosa.

Sono particolarmente efficaci nell'inibire la ripolimerizzazione (la riformazione di solidi), il che può aiutare a massimizzare il volume grezzo della resa di bio-greggio.

Tuttavia, la scelta di un catalizzatore eterogeneo privilegia la qualità (contenuto energetico) e la lavorabilità (separazione) dell'olio rispetto alla semplice massimizzazione della massa grezza della resa.

Fare la scelta giusta per il tuo obiettivo

La selezione del catalizzatore giusto dipende dal bilanciamento tra la necessità di un'elevata conversione della biomassa e la necessità di un prodotto combustibile di alta qualità ed economicamente vantaggioso.

- Se la tua priorità principale è la redditività commerciale e la qualità del combustibile: Dai priorità ai catalizzatori eterogenei (Ni/Al2O3, Co/Al2O3) per consentire il riutilizzo del catalizzatore, ridurre i costi e produrre combustibile ad alta energia e a basso contenuto di ossigeno.

- Se la tua priorità principale è la massimizzazione della resa grezza: Considera i catalizzatori omogenei per scomporre efficacemente i polisaccaridi e inibire la ripolimerizzazione, massimizzando il volume totale di bio-greggio prodotto.

Sfruttando le proprietà fisiche dei catalizzatori eterogenei, assicuri un percorso verso un processo di produzione di combustibili più sostenibile ed economicamente scalabile.

Tabella riassuntiva:

| Caratteristica | Catalizzatori eterogenei (es. Ni/Al2O3) | Catalizzatori omogenei (es. Na2CO3) |

|---|---|---|

| Metodo di separazione | Facile filtrazione fisica | Recupero chimico difficile/costoso |

| Riutilizzabilità | Alta (può essere pulito e riutilizzato) | Bassa (spesso perso nel processo) |

| Qualità del combustibile | Alta (minore ossigeno, maggiore densità energetica) | Moderata (si concentra sulla resa grezza) |

| Impatto economico | Minori costi operativi a lungo termine | Alti costi di consumo/sostituzione |

| Forza principale | Scalabilità del processo e miglioramento | Massima degradazione della biomassa |

Scala la tua produzione di biocarburanti con KINTEK

Il passaggio da esperimenti batch a processi HTL continui e commercialmente validi richiede precisione e durata. In KINTEK, comprendiamo che l'ambiente ad alta temperatura giusto è fondamentale per le prestazioni del catalizzatore e la conversione della biomassa.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di soluzioni di laboratorio, tra cui:

- Forni a muffola e a tubo personalizzabili per la preparazione dei catalizzatori.

- Sistemi avanzati di vuoto e CVD per la sintesi di materiali specializzati.

- Forni rotativi ad alta temperatura progettati per un'elaborazione termica costante.

Sia che tu stia testando la stabilità di Ni/Al2O3 o migliorando il bio-greggio, KINTEK fornisce le apparecchiature ad alta temperatura personalizzabili richieste dalla tua ricerca.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze di HTL e catalisi!

Guida Visiva

Riferimenti

- Mathiyazhagan Narayanan. Biorefinery products from algal biomass by advanced biotechnological and hydrothermal liquefaction approaches. DOI: 10.1007/s42452-024-05777-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come influisce il controllo della temperatura sulla dealloying del rame nanoporoso? Padroneggiare l'uniformità e le dimensioni dei pori

- Perché la rimozione continua del carbonio è essenziale per i reattori di pirolisi del metano? Proteggi l'integrità del tuo reattore

- Quali sono le tre fasi attraverso cui passano i pezzi in un forno a nastro trasportatore? Sinterizzazione Master per componenti più resistenti

- Perché il controllo preciso della temperatura in un forno di essiccazione sotto vuoto è fondamentale per gli elettrodi di batterie CoTe@Ti3C2? Punti chiave.

- Perché la fusione multipla è necessaria per le leghe Bi-Sb? Ottieni oggi stesso un'uniformità compositiva perfetta

- Come migliora il processo di trattamento termico secondario le prestazioni della batteria? Ottimizza oggi stesso i compositi SHPC/N-CNT

- Qual è la funzione principale di un forno elettrico nella fusione PBG? Guida esperta all'omogeneità termica

- Qual è l'obiettivo del coordinamento tra agitazione meccanica e riscaldamento per le sospensioni di perovskite? Ottenere l'omogeneità