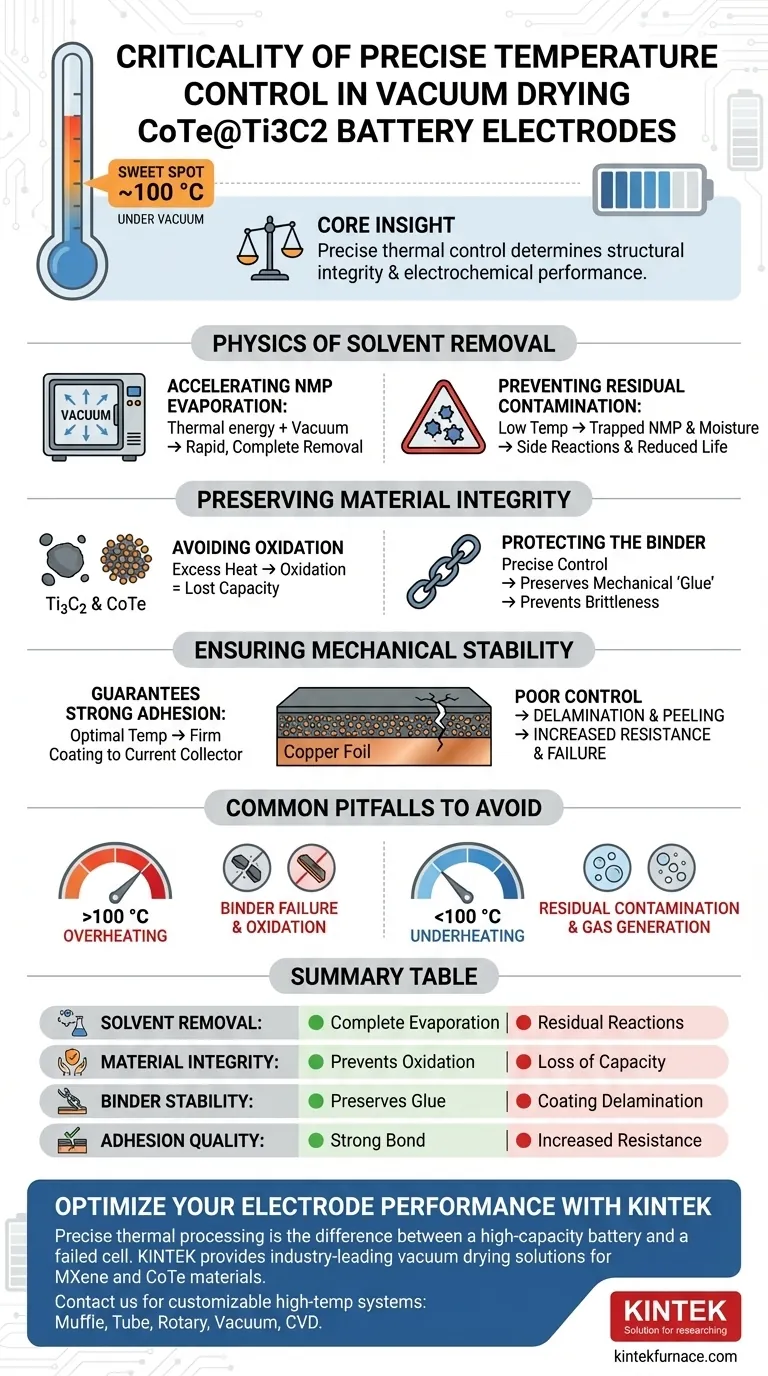

Il controllo preciso della temperatura è il fattore determinante nel definire sia l'integrità strutturale che le prestazioni elettrochimiche degli elettrodi di batterie CoTe@Ti3C2. Consente la completa rimozione dei solventi N-Metil-2-pirrolidone (NMP) senza innescare la degradazione termica del legante o l'ossidazione dei materiali attivi.

Concetto chiave: La preparazione di successo dell'elettrodo si basa su un "punto ottimale" termico, tipicamente intorno ai 100 °C, dove la temperatura è sufficientemente alta da rimuovere solventi e umidità sotto vuoto, ma sufficientemente bassa da prevenire il cedimento del legante e l'ossidazione, garantendo che il rivestimento aderisca saldamente al collettore di corrente.

La fisica della rimozione dei solventi

Per capire perché la precisione è non negoziabile, devi prima comprendere i requisiti contrastanti del processo di essiccazione.

Accelerare l'evaporazione dell'NMP

L'obiettivo principale del forno sottovuoto è rimuovere il solvente utilizzato nella sospensione di rivestimento, in particolare NMP (N-Metil-2-pirrolidone).

Mentre l'ambiente sottovuoto abbassa il punto di ebollizione del solvente, è ancora necessaria energia termica per guidare la cinetica di evaporazione. Il riscaldamento preciso garantisce che questa rimozione sia rapida e completa.

Prevenire la contaminazione residua

Se la temperatura fluttua o rimane troppo bassa, tracce di NMP o umidità potrebbero rimanere intrappolate nella matrice dell'elettrodo.

Solventi residui e umidità possono indurre reazioni secondarie dannose durante l'iniezione dell'elettrolita e il successivo ciclo della batteria, riducendo significativamente la durata della batteria.

Preservare l'integrità dei materiali

Il composito CoTe@Ti3C2 è sensibile allo stress termico. Il controllo dell'ambiente termico protegge la chimica fondamentale dell'elettrodo.

Evitare l'ossidazione dei materiali attivi

Ti3C2 (un MXene) e Tellururo di Cobalto (CoTe) possono essere suscettibili all'ossidazione se esposti a calore eccessivo, anche in un ambiente sottovuoto.

Una rigorosa regolazione della temperatura garantisce che il materiale rimanga chimicamente attivo. Se si verifica ossidazione durante l'essiccazione, la capacità elettrochimica della batteria finale sarà compromessa in modo permanente prima ancora di essere assemblata.

Proteggere il legante

Il legante è la "colla" che tiene insieme i materiali attivi e li fissa al foglio metallico.

Temperature eccessive possono causare il degrado o il cedimento del legante. Un controllo preciso preserva le proprietà meccaniche del legante, impedendo al rivestimento di diventare fragile o di staccarsi.

Garantire la stabilità meccanica

La costruzione fisica della batteria dipende dall'interfaccia tra il rivestimento e il foglio metallico.

Garantisce una forte adesione

L'obiettivo fisico finale del processo di essiccazione è una forte adesione tra il rivestimento CoTe@Ti3C2 e il collettore di corrente in foglio di rame.

Se la temperatura non viene mantenuta al punto di impostazione ottimale (tipicamente 100 °C), il rivestimento dell'elettrodo potrebbe delaminarsi o staccarsi. Una scarsa adesione porta a una maggiore resistenza interna e a un eventuale guasto della batteria.

Errori comuni da evitare

Ci sono chiari compromessi quando il controllo della temperatura viene trascurato.

Il rischio di surriscaldamento (>100 °C)

Aumentare troppo la temperatura per "accelerare" il processo è un errore critico. Ciò porta spesso a cedimento del legante e ossidazione. Il risultato è un elettrodo meccanicamente debole con ridotta conduttività.

Il rischio di sottoriscaldamento (<100 °C)

Mantenere il forno troppo freddo non riesce a evacuare completamente l'NMP e le tracce di umidità. Questa contaminazione residua crea un conto alla rovescia, portando a generazione di gas e instabilità una volta che la batteria viene ciclata.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo protocollo di essiccazione per gli elettrodi CoTe@Ti3C2, considera queste modifiche specifiche:

- Se il tuo obiettivo principale è la durata del ciclo: Dai priorità all'estensione della durata di essiccazione a una temperatura altamente stabile per garantire la rimozione assoluta dell'umidità, prevenendo future reazioni secondarie.

- Se il tuo obiettivo principale è la durabilità meccanica: Concentrati sul rimanere rigorosamente al di sotto della soglia di degradazione termica del legante per garantire la massima adesione al foglio di rame.

La precisione nell'essiccazione non riguarda solo la rimozione del liquido; si tratta di congelare il potenziale chimico dell'elettrodo nel suo stato più ottimale.

Tabella riassuntiva:

| Parametro | Influenza sugli elettrodi CoTe@Ti3C2 | Impatto di un controllo scadente |

|---|---|---|

| Rimozione solvente | Evaporazione completa di NMP/umidità | NMP residuo causa reazioni secondarie dannose |

| Integrità del materiale | Previene l'ossidazione di MXene (Ti3C2) e CoTe | Perdita di capacità elettrochimica e attività |

| Stabilità del legante | Preserva le proprietà meccaniche della "colla" | Degradazione del legante e delaminazione del rivestimento |

| Qualità dell'adesione | Garantisce il legame con il collettore di corrente in foglio di rame | Maggiore resistenza interna e guasto della batteria |

| Temp. ottimale | Tipicamente mantenuta a 100 °C sotto vuoto | Il surriscaldamento porta a materiali fragili e inattivi |

Ottimizza le prestazioni del tuo elettrodo con KINTEK

L'elaborazione termica precisa fa la differenza tra una batteria ad alta capacità e una cella guasta. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, progettate per i requisiti sensibili dei materiali MXene e CoTe.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o di produzione. Assicurati l'integrità dei tuoi leganti e l'attività dei tuoi materiali con la nostra tecnologia ad alta precisione.

Contatta KINTEK oggi stesso per una soluzione personalizzata ad alta temperatura!

Guida Visiva

Riferimenti

- Ramesh Subramani, Jin‐Ming Chen. Reinforced Capacity and Cycling Stability of CoTe Nanoparticles Anchored on Ti<sub>3</sub>C<sub>2</sub> MXene for Anode Material. DOI: 10.1002/smtd.202500725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le caratteristiche tecniche delle apparecchiature per deposizione fisica da vapore (PVD) per la perovskite? Precision Thin Films

- Come fa il modello SCRS a semplificare la simulazione della combustione in forno? Efficienza e precisione nella modellazione termica

- Qual è il significato dell'analisi del diagramma di Bode per la stabilità del forno elettrico? Ottimizza Controllo e Precisione

- Qual è lo scopo di un forno a microonde per digestione? Ottenere risultati ICP-MS precisi attraverso la distruzione della matrice

- Qual è il ruolo di un forno di essiccazione ad aria forzata per le leghe NAB? Preparazione essenziale per bronzo nichel-alluminio ad alta purezza

- Quali sono i vantaggi della sintesi per combustione in soluzione? Ottimizzazione della produzione del catalizzatore di ossido ad alta entropia (MnFeNiCoX)3O4

- Come si mantiene la pressione del vuoto? Padroneggiare l'equilibrio tra carico di gas e velocità di pompaggio

- Quale ruolo gioca un forno di essiccazione da laboratorio nella formazione di modelli di cristalli colloidali polimerici? Padroneggiare le basi del 3DOM