Per le applicazioni di riscaldamento industriale, la scelta dell'elemento è una decisione critica che influisce sull'efficienza, sull'affidabilità e sui costi operativi. Gli elementi riscaldanti in carburo di silicio (SiC) sono una scelta leader, apprezzati per la loro capacità di operare a temperature molto elevate (fino a 1600°C), di riscaldarsi e raffreddarsi rapidamente, di resistere agli attacchi chimici e di offrire una vita utile lunga e affidabile. Questa combinazione di attributi li rende una soluzione versatile e robusta per molti processi termici impegnativi.

Il vantaggio principale del carburo di silicio è la sua versatilità operativa. Fornisce non solo calore elevato, ma lo fa in modo affidabile ed efficiente in un'ampia gamma di atmosfere chimiche rispetto a molte alternative, rendendolo una scelta eccezionalmente durevole e adattabile per ambienti industriali complessi.

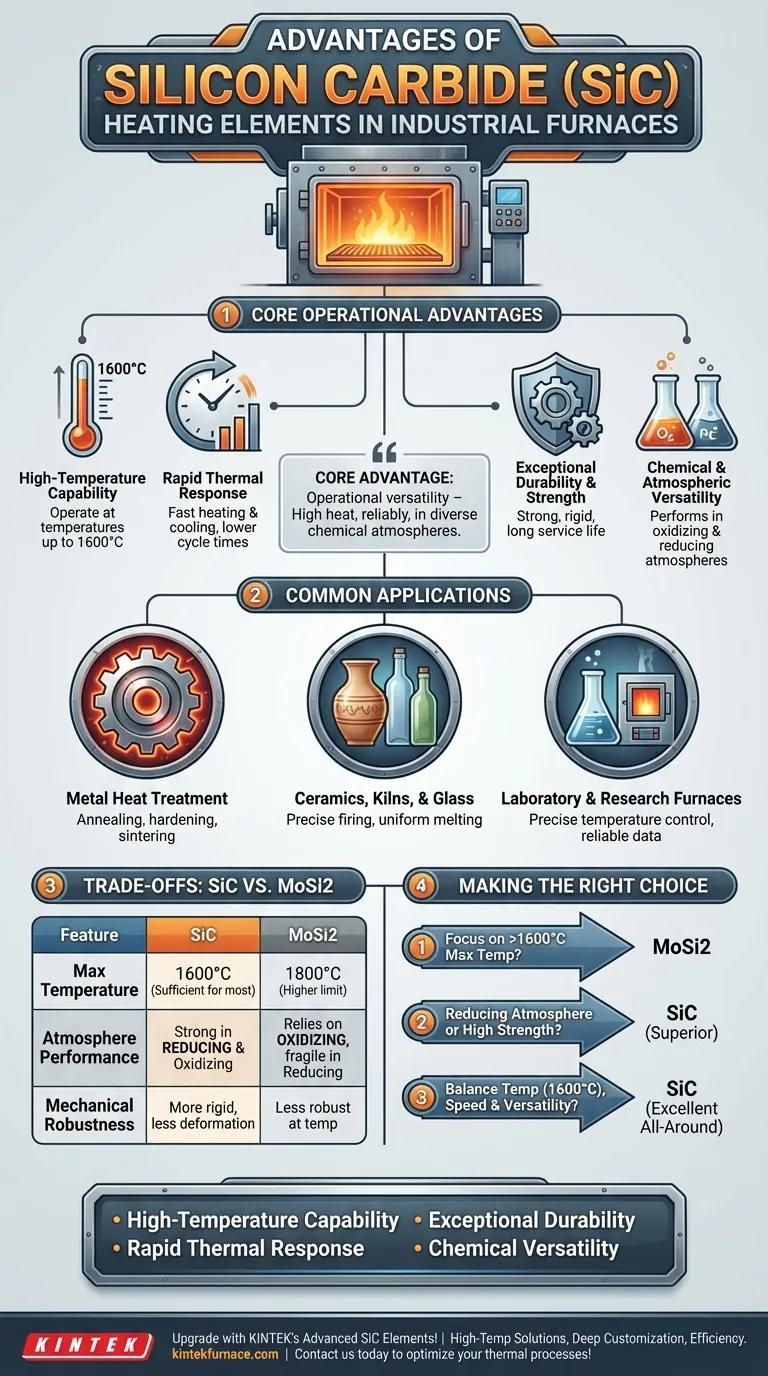

I vantaggi operativi principali del SiC

Le proprietà del materiale del carburo di silicio si traducono direttamente in vantaggi tangibili per le fornaci industriali. Questi vantaggi affrontano le sfide principali della lavorazione ad alta temperatura: velocità, coerenza e durata.

Capacità di alta temperatura

Gli elementi in SiC possono funzionare costantemente a temperature fino a 1600°C (2912°F). Ciò li rende adatti per una vasta gamma di processi ad alto calore, tra cui la sinterizzazione di ceramiche, il trattamento termico di leghe metalliche e la produzione di vetro.

La loro capacità di sostenere queste temperature senza un rapido degrado è fondamentale per il loro valore nelle fornaci moderne.

Risposta termica rapida

Questi elementi sono noti per la loro capacità di raggiungere rapidamente una temperatura target. Questa capacità di riscaldamento e raffreddamento rapido riduce i tempi del ciclo di processo, aumenta la produttività e diminuisce il consumo energetico per ciclo.

Minimizzando il tempo in cui una fornace impiega per raggiungere la temperatura, gli elementi in SiC contribuiscono direttamente a ridurre i costi operativi e a migliorare la sostenibilità industriale.

Durata e resistenza eccezionali

Il carburo di silicio è un materiale intrinsecamente forte e rigido che mantiene la sua integrità meccanica anche a temperature estreme. Questa resistenza alle alte temperature assicura una vita utile lunga e prevedibile.

Elementi più duraturi significano sostituzioni meno frequenti, ridotti tempi di inattività per la manutenzione e un funzionamento della fornace più coerente.

Versatilità chimica e atmosferica

Un elemento chiave di differenziazione per il SiC è la sua eccellente prestazione sia in atmosfere ossidanti che riducenti. È altamente resistente alle reazioni chimiche che possono degradare altri tipi di elementi riscaldanti.

Ciò rende il SiC una scelta ideale per la lavorazione chimica e per i trattamenti termici in cui l'atmosfera di processo è una variabile critica.

Applicazioni comuni in cui il SiC eccelle

Le proprietà uniche del SiC lo rendono una tecnologia preferita in diversi settori chiave che si affidano a un riscaldamento ad alta temperatura preciso e affidabile.

Trattamento termico dei metalli

Gli elementi in SiC sono ampiamente utilizzati per processi come ricottura, tempra, rinvenimento e sinterizzazione di vari metalli e leghe. Il loro riscaldamento uniforme assicura proprietà metallurgiche coerenti nel prodotto finale.

Ceramica, forni e vetro

Nella produzione di ceramica, porcellana e vetro, il controllo preciso della temperatura e la distribuzione uniforme del calore sono inderogabili. Gli elementi in SiC forniscono la stabilità richiesta per una cottura e una fusione coerenti.

Forni da laboratorio e di ricerca

Per le applicazioni di ricerca e test, la ripetibilità del processo è fondamentale. I riscaldatori in SiC offrono il controllo preciso della temperatura e le zone di riscaldamento uniformi necessarie per ottenere dati sperimentali affidabili.

Comprendere i compromessi: SiC rispetto a MoSi2

Per apprezzare appieno i vantaggi del carburo di silicio, è utile confrontarlo con il disilicuro di molibdeno (MoSi2), un altro comune elemento riscaldante ad alta temperatura. La scelta tra i due dipende dai requisiti specifici del processo.

Il limite di temperatura

Il vantaggio principale degli elementi MoSi2 è la loro temperatura operativa massima più elevata, che può raggiungere fino a 1800°C. Se un processo richiede assolutamente temperature superiori a 1600°C, il MoSi2 è la scelta chiara.

Tuttavia, per la stragrande maggioranza delle applicazioni industriali fino a 1600°C, il SiC fornisce una capacità termica più che sufficiente.

Prestazioni in diverse atmosfere

Questo è un compromesso critico. Gli elementi in SiC sono significativamente più resistenti e durevoli in atmosfere riducenti. Gli elementi MoSi2, al contrario, si basano su un'atmosfera ossidante per formare uno strato protettivo di silice e possono essere danneggiati in ambienti riducenti.

Pertanto, l'ambiente chimico della vostra fornace è un fattore decisivo.

Robustezza meccanica

Alla temperatura di esercizio, il SiC è un materiale più rigido e meccanicamente robusto. È meno soggetto a deformazioni sotto il proprio peso, il che può essere un fattore in determinate configurazioni e orientamenti della fornace.

Fare la scelta giusta per il vostro processo

La vostra decisione dovrebbe essere guidata dalle esigenze specifiche della vostra applicazione termica. Non esiste un unico elemento "migliore", ma solo l'elemento giusto per il lavoro.

- Se la vostra attenzione principale è la temperatura operativa massima assoluta (superiore a 1600°C): gli elementi MoSi2 sono progettati per questi intervalli termici ultra-elevati e sono la scelta appropriata.

- Se il vostro processo coinvolge un'atmosfera riducente o richiede un'elevata resistenza meccanica ad alta temperatura: gli elementi in SiC sono l'opzione superiore e più affidabile grazie alla loro durata intrinseca in queste condizioni.

- Se il vostro obiettivo è bilanciare le prestazioni ad alta temperatura (fino a 1600°C) con cicli rapidi e versatilità atmosferica: il SiC offre una soluzione eccellente, economica e robusta per un'ampia gamma di processi industriali.

In definitiva, la scelta dell'elemento riscaldante giusto richiede una valutazione chiara della vostra specifica temperatura, atmosfera e obiettivi operativi.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Capacità di alta temperatura | Funziona fino a 1600°C, ideale per sinterizzazione, trattamento termico e produzione di vetro |

| Risposta termica rapida | Riscaldamento e raffreddamento rapidi riducono i tempi di ciclo e i costi energetici |

| Durata eccezionale | Lunga vita utile con elevata resistenza meccanica a temperature estreme |

| Versatilità chimica | Buone prestazioni in atmosfere ossidanti e riducenti, resistente al degrado |

Aggiorna la tua fornace industriale con gli elementi riscaldanti avanzati in carburo di silicio di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come Muffle, Tube, Rotary Furnaces, Vacuum & Atmosphere Furnaces e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un adattamento preciso alle vostre esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi termici!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione