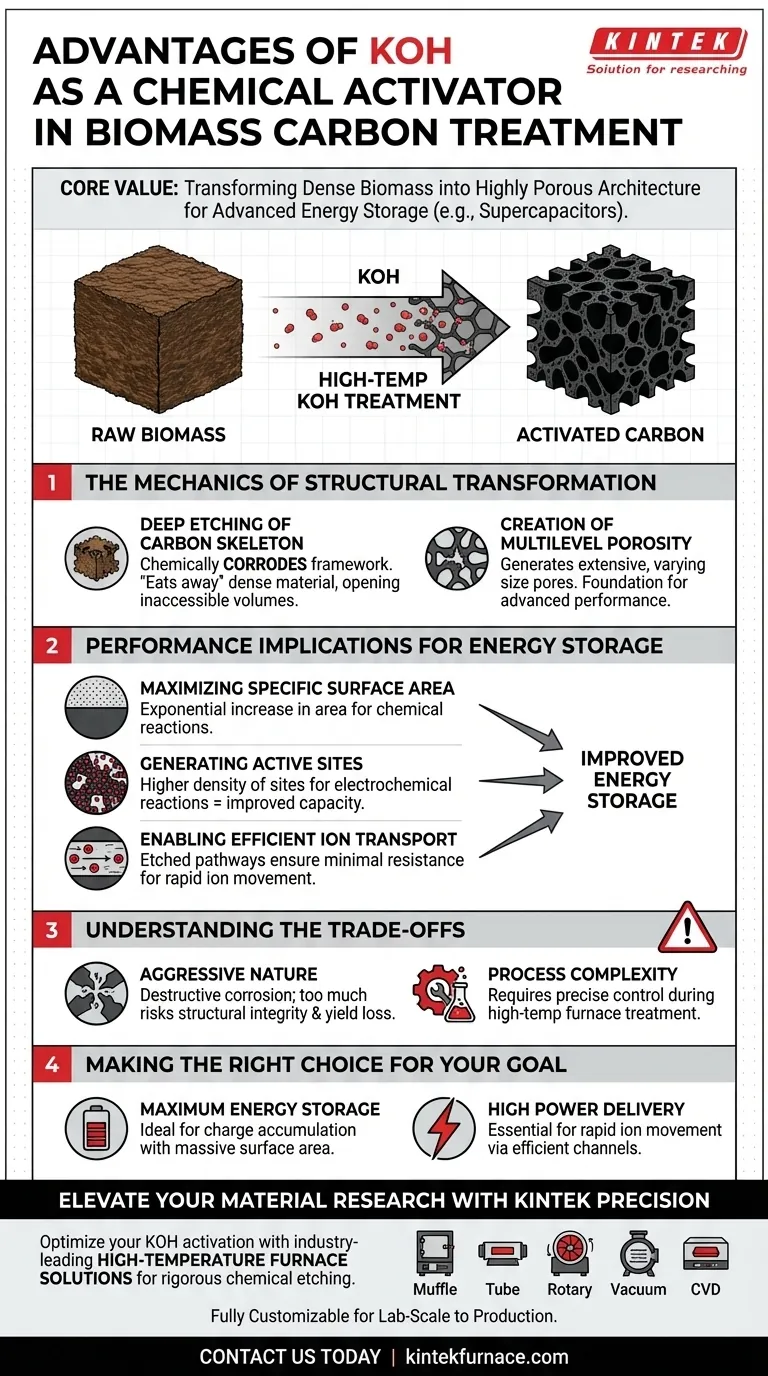

L'idrossido di potassio (KOH) funge da potente agente di incisione chimica durante il trattamento ad alta temperatura della biomassa, alterando fondamentalmente la struttura fisica del materiale. Corrodendo attivamente lo scheletro di carbonio, il KOH crea una rete di pori complessa e multilivello che amplifica significativamente l'area superficiale e la reattività del materiale.

Il valore fondamentale dell'attivazione con KOH è la sua capacità di trasformare la biomassa densa in un'architettura altamente porosa. Questo processo è essenziale per la creazione di materiali ad alta area superficiale richiesti per dispositivi di accumulo di energia avanzati come i supercondensatori.

La Meccanica della Trasformazione Strutturale

Incisione Profonda dello Scheletro di Carbonio

Ad alte temperature, il KOH non si limita a rivestire la biomassa; corrode chimicamente il reticolo di carbonio.

Questa reazione aggressiva scompone il materiale di carbonio denso. "Mangia" efficacemente la struttura per aprire volumi interni precedentemente inaccessibili.

Creazione di Porosità Multilivello

Il processo di corrosione si traduce in una struttura porosa multilivello estesa.

Anziché un insieme uniforme di fori, il KOH genera una rete gerarchica di pori di dimensioni variabili. Questa architettura complessa è la base per prestazioni avanzate dei materiali.

Implicazioni Prestazionali per l'Accumulo di Energia

Massimizzazione dell'Area Superficiale Specifica

Il principale risultato fisico dell'attivazione con KOH è un aumento significativo dell'area superficiale specifica.

Svuotando lo scheletro di carbonio, l'area totale disponibile per le reazioni chimiche aumenta esponenzialmente. Questa è la caratteristica distintiva che separa il carbonio attivato ad alte prestazioni dal carbone di biomassa grezzo.

Generazione di Siti Attivi

Con l'aumento dell'area superficiale, aumenta anche la densità dei siti attivi.

Questi siti sono le posizioni specifiche in cui avvengono le reazioni elettrochimiche. Un numero maggiore di siti attivi è direttamente correlato a una migliore capacità nelle applicazioni di accumulo di energia.

Abilitazione di un Trasporto Ionico Efficiente

La rete di pori creata dal KOH funge da sistema di canali di trasporto efficienti.

In applicazioni come i supercondensatori, gli ioni dell'elettrolita devono muoversi rapidamente attraverso il materiale. I percorsi incisi assicurano che gli ioni possano attraversare la struttura del carbonio con resistenza minima.

Comprensione dei Compromessi

La Natura Aggressiva dell'Incisione

Sebbene il KOH sia efficace, è importante riconoscere che funziona attraverso una corrosione distruttiva.

Il processo rimuove massa di carbonio per creare pori. Se l'attivazione è troppo aggressiva, rischia di distruggere completamente lo scheletro di carbonio, portando a una perdita di integrità strutturale e di resa del materiale.

Complessità del Processo

L'uso di un agente chimico forte come il KOH richiede una manipolazione attenta durante il trattamento in forno ad alta temperatura.

La natura corrosiva della reazione richiede un controllo preciso per garantire che la struttura dei pori venga sviluppata senza compromettere la stabilità meccanica del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si ottimizza il carbonio di biomassa per applicazioni energetiche, considera come il KOH si allinea ai tuoi specifici obiettivi prestazionali:

- Se il tuo obiettivo principale è il Massimo Accumulo di Energia: il KOH è ideale perché genera numerosi siti attivi e un'enorme area superficiale per l'accumulo di carica.

- Se il tuo obiettivo principale è l'Elevata Erogazione di Potenza: i canali di trasporto efficienti creati dall'incisione con KOH sono essenziali per consentire un rapido movimento degli ioni.

Sfruttando l'attivazione con KOH, converti la biomassa semplice in un materiale per elettrodi sofisticato e ad alte prestazioni, capace di soddisfare le moderne esigenze energetiche.

Tabella Riassuntiva:

| Vantaggio | Meccanismo | Impatto sulle Prestazioni |

|---|---|---|

| Incisione Strutturale | Corrode lo scheletro di carbonio | Apre volumi interni e crea pori gerarchici |

| Aumento dell'Area Superficiale | Svuotamento del materiale denso | Massimizza l'area superficiale specifica per le reazioni chimiche |

| Creazione di Siti Attivi | Punti di reazione ad alta densità | Migliora direttamente la capacità nelle app di accumulo di energia |

| Trasporto Ionico Migliorato | Reti di pori multilivello | Abilita un rapido movimento ionico e un'elevata erogazione di potenza |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Stai cercando di ottimizzare il tuo processo di attivazione con KOH? KINTEK fornisce soluzioni di forni ad alta temperatura leader del settore, progettate per le rigorose esigenze di incisione chimica e carbonizzazione. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di trattamento della biomassa.

Sia che tu stia aumentando la produzione di supercondensatori o perfezionando la sintesi di materiali su scala di laboratorio, le nostre attrezzature garantiscono il controllo preciso della temperatura e la durata richieste per attivatori chimici aggressivi. Contattaci oggi per scoprire come le nostre soluzioni termiche su misura possono migliorare l'efficienza del tuo laboratorio e le prestazioni dei materiali!

Guida Visiva

Riferimenti

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché è necessario un doppio trattamento termico per le nanoparticelle di SnO2? Ottimizzare l'ossidazione per prestazioni superiori

- Come facilita un sistema di filatura a fusione a rullo singolo le leghe amorfe a base di Fe? Raggiungere un raffreddamento rapido di precisione

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- Qual è la funzione principale di un forno sottovuoto nell'estrusione di nanocompositi CIIR? Ottimizza la rimozione del solvente

- In che modo un forno di essiccazione sottovuoto contribuisce al controllo dell'umidità del biodiesel? Garantire la qualità e la stabilità del carburante

- Perché utilizzare un forno di precisione per i campioni di lanugine di moxa? Garantire una base di essiccazione all'aria accurata per la ricerca sulla combustione

- Qual è la temperatura di cottura per la sinterizzazione? Una guida agli intervalli specifici per materiale

- Come migliora il processo di trattamento termico secondario le prestazioni della batteria? Ottimizza oggi stesso i compositi SHPC/N-CNT