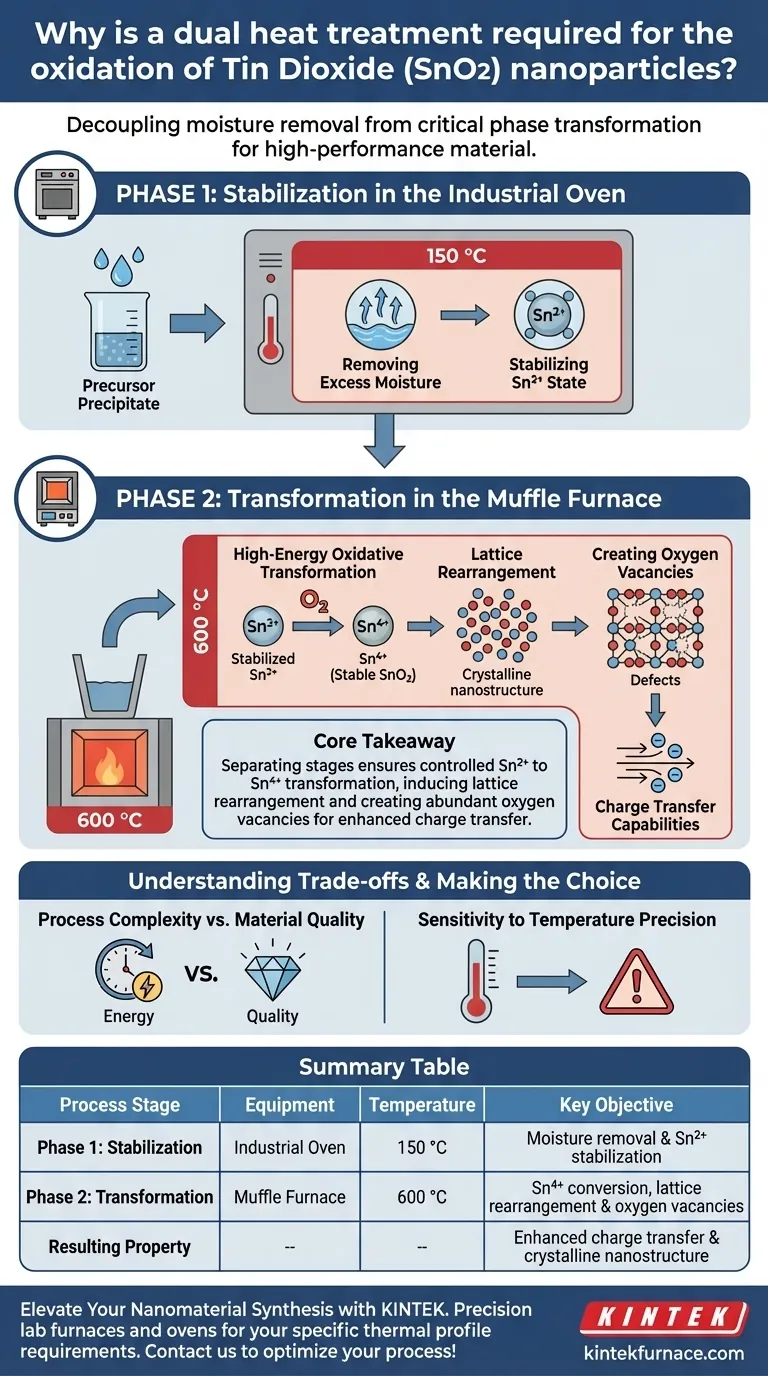

Il doppio processo di trattamento termico consente di separare la rimozione dell'umidità dalla trasformazione di fase critica. Un forno industriale viene utilizzato prima per asciugare e stabilizzare il precursore a temperature più basse, mentre successivamente è necessaria una muffola per fornire l'elevata energia termica necessaria per convertire lo stato di ossidazione e la struttura cristallina del materiale.

Concetto chiave Separando l'elaborazione termica in due fasi distinte, si garantisce la trasformazione controllata dello stagno dallo stato Sn2+ allo stato Sn4+. Questo controllo preciso induce il riarrangiamento reticolare e crea abbondanti vacanze di ossigeno, essenziali per migliorare le capacità di trasferimento di carica del materiale.

Fase 1: Stabilizzazione nel forno industriale

La prima fase del processo è strettamente preparatoria. Prepara lo stato fisico del materiale per resistere alle condizioni difficili della seconda fase.

Rimozione dell'umidità in eccesso

Il riscaldamento iniziale viene eseguito a 150 °C.

L'obiettivo principale qui è la rimozione dell'umidità in eccesso dal precipitato. L'eliminazione del contenuto d'acqua in anticipo impedisce la rapida vaporizzazione durante la fase ad alta temperatura, che potrebbe danneggiare la nanostruttura.

Stabilizzazione dello stato di ossidazione

Oltre alla semplice asciugatura, questa fase svolge un ruolo chimico.

Il riscaldamento a questa temperatura più bassa stabilizza lo stato Sn2+. Ciò garantisce che il precursore sia chimicamente uniforme prima che inizi la trasformazione ossidativa.

Fase 2: Trasformazione nella muffola

Una volta che il precursore è asciutto e stabilizzato, la muffola viene utilizzata per ingegnerizzare le proprietà finali del materiale attraverso un ricottura prolungata.

Trasformazione ossidativa ad alta energia

La muffola opera a una temperatura molto più elevata di 600 °C.

Questa elevata energia termica è necessaria per guidare la reazione di ossidazione. Converte lo Sn2+ stabilizzato completamente nello stato Sn4+, che è la forma stabile del diossido di stagno (SnO2).

Riarrangiamento reticolare

La cristallinità viene stabilita durante questa fase.

L'esposizione prolungata a 600 °C induce il riarrangiamento reticolare. Gli atomi si allineano in una nanostruttura cristallina altamente ordinata, fondamentale per la durata e le prestazioni del materiale.

Creazione di vacanze di ossigeno

Le condizioni specifiche di questo trattamento termico fanno più che allineare gli atomi.

Il processo ingegnerizza difetti noti come vacanze di ossigeno all'interno del reticolo cristallino. Queste vacanze non sono errori; sono caratteristiche desiderate che migliorano significativamente le proprietà elettroniche del materiale.

Miglioramento del trasferimento di carica

L'output finale di questo processo a due fasi è l'efficienza funzionale.

La presenza di abbondanti vacanze di ossigeno migliora direttamente le capacità di trasferimento di carica. Senza la ricottura ad alta temperatura nella muffola, il materiale mancherebbe della struttura elettronica necessaria per applicazioni ad alte prestazioni.

Comprendere i compromessi

Sebbene un doppio trattamento termico produca nanoparticelle di SnO2 superiori, introduce specifiche considerazioni operative.

Complessità del processo vs. Qualità del materiale

Questo approccio aumenta il tempo di elaborazione e il consumo energetico rispetto a una calcinazione in un unico passaggio.

Tuttavia, saltare la stabilizzazione a bassa temperatura può portare al collasso strutturale a causa della rapida evaporazione dell'acqua. Al contrario, saltare la ricottura ad alta temperatura si traduce in una scarsa cristallinità e in vacanze di ossigeno insufficienti.

Sensibilità alla precisione della temperatura

La transizione da Sn2+ a Sn4+ è sensibile.

Le imprecisioni nella temperatura della muffola (che deviano da 600 °C) possono causare un'ossidazione incompleta o una crescita eccessiva dei grani, degradando l'area superficiale e l'attività catalitica delle nanostrutture.

Fare la scelta giusta per il tuo obiettivo

Il metodo a doppio passaggio non è arbitrario; è un requisito per SnO2 ad alte prestazioni.

- Se il tuo obiettivo principale è la preparazione del precursore: Dai priorità alla fase del forno industriale per garantire la completa rimozione dell'umidità e la stabilizzazione di Sn2+, prevenendo difetti strutturali successivi.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: Assicurati che la muffola mantenga un profilo preciso di 600 °C per massimizzare la formazione di vacanze di ossigeno e ottimizzare il trasferimento di carica.

Padroneggiare questo profilo termico è la chiave per sbloccare il pieno potenziale delle nanostrutture di diossido di stagno.

Tabella riassuntiva:

| Fase del processo | Attrezzatura | Temperatura | Obiettivo chiave |

|---|---|---|---|

| Fase 1: Stabilizzazione | Forno industriale | 150 °C | Rimozione umidità e stabilizzazione stato Sn2+ |

| Fase 2: Trasformazione | Muffola | 600 °C | Conversione Sn4+, riarrangiamento reticolare e vacanze di ossigeno |

| Proprietà risultante | - | - | Trasferimento di carica migliorato e nanostruttura cristallina |

Migliora la tua sintesi di nanomateriali con KINTEK

La precisione è la differenza tra un precursore fallito e un diossido di stagno ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alta precisione, tutti personalizzabili per soddisfare i tuoi specifici requisiti di profilo termico.

Che tu abbia bisogno di un forno industriale per la stabilizzazione o di un forno ad alta temperatura per il riarrangiamento reticolare critico, le nostre attrezzature garantiscono un riscaldamento uniforme e un controllo esatto della temperatura per le esigenze uniche del tuo laboratorio.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi per trovare la soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Soumya Mishra, Prangya Ranjan Rout. Construction of a novel ternary synergistic CuFe <sub>2</sub> O <sub>4</sub> –SnO <sub>2</sub> -rGO heterojunction for efficient removal of cyanide from contaminated water. DOI: 10.1039/d4ra02217c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è il ruolo dei forni elettrici nella riduzione diretta del ferro? Alimentare il futuro della metallurgia verde

- Qual è la funzione dell'attrezzatura di purificazione per fusione di zona nella preparazione di cristalli singoli di perovskite CsPbBr3? Chiave per 6N.

- Come una piattaforma di substrato riscaldata attenua l'effetto anello di caffè? Migliora la precisione di stampa di Ag2Se

- Qual è la funzione di un forno a essiccazione sottovuoto nella lavorazione SFRP? Preservare l'integrità del materiale e prevenire il degrado

- Qual è la funzione di un forno elettrico di alta precisione nella sintesi di ZnO-CuO? Controllo Termico Esperto per Nanosheet

- Qual è la funzione di una vasca di tempra ad acqua nel trattamento termico delle leghe Ni-Ti? Bloccare la superelasticità e la memoria di forma

- Quali sono i vantaggi tecnologici dell'utilizzo di un sistema di ricottura rapida termica (RTA)? Precisione per semiconduttori

- Qual è lo scopo dell'impiego del trattamento con ozono (O3) dopo l'AS-ALD di Al2O3? Aumentare la purezza e la densità del film