Le barchette di quarzo ad alta purezza forniscono un'essenziale inerzia chimica e stabilità termica, garantendo la sintesi di successo di nanotubi di carbonio arricchiti di azoto. Il loro vantaggio principale risiede nella capacità di resistere alla deposizione chimica da vapore (CVD) ad alta temperatura e agli ambienti di riduzione dell'ammoniaca senza reagire con i catalizzatori metallici o con la nanostruttura di carbonio in via di sviluppo.

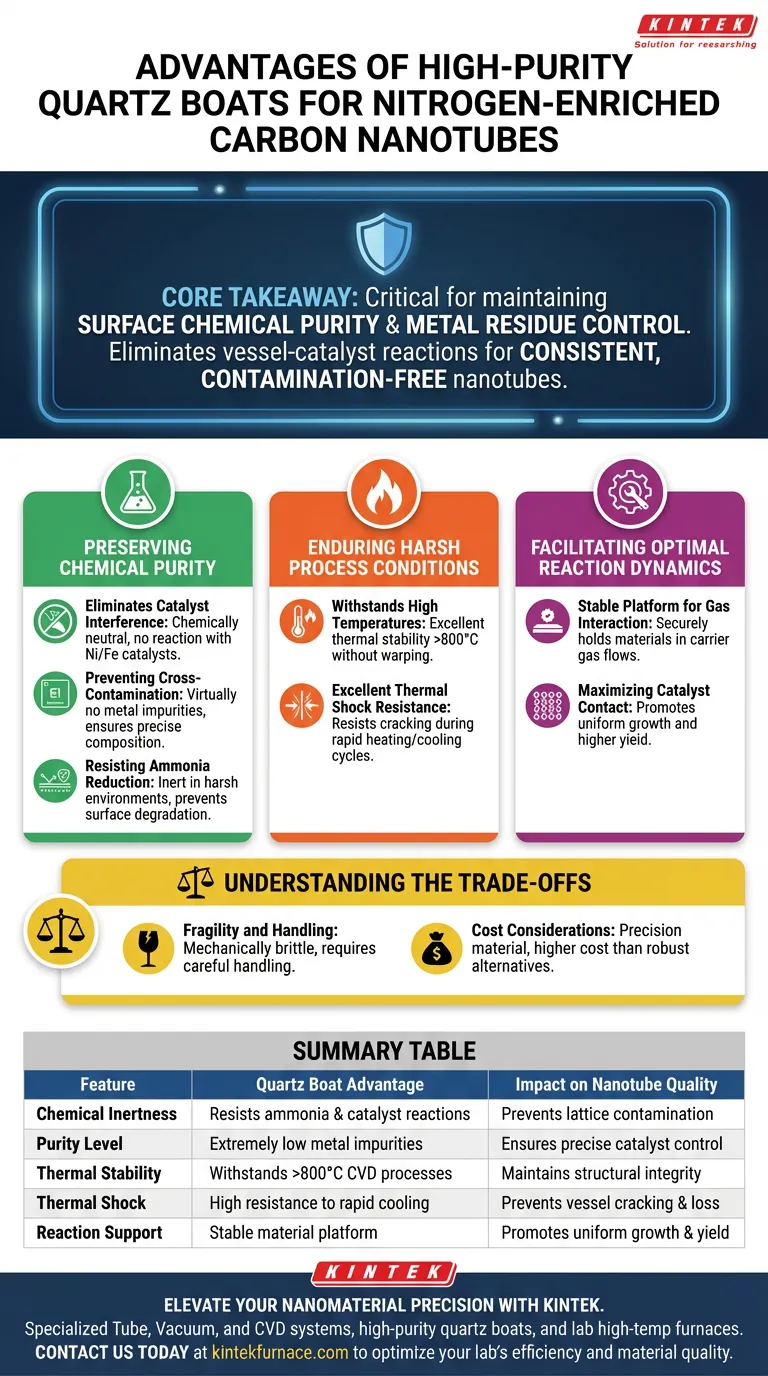

Concetto chiave: L'uso di barchette di quarzo ad alta purezza è fondamentale per mantenere la purezza chimica superficiale e il controllo dei residui metallici. Eliminando le reazioni tra il recipiente e il catalizzatore, si garantisce che i nanotubi di carbonio arricchiti di azoto finali siano coerenti e privi di contaminazione indotta dal contenitore.

Preservare la purezza chimica

Eliminare l'interferenza del catalizzatore

La funzione più critica della barchetta di quarzo è rimanere chimicamente neutra. Non reagisce con i catalizzatori metallici (come nichel o ferro) utilizzati per la crescita dei nanotubi.

Prevenire la contaminazione incrociata

Poiché il quarzo ad alta purezza contiene virtualmente impurità metalliche, previene l'introduzione di elementi estranei nella reazione. Ciò garantisce che gli unici residui metallici trovati nel prodotto finale siano le particelle catalitiche previste, consentendo un controllo preciso sulla composizione del nanotubo.

Resistere agli ambienti di riduzione dell'ammoniaca

La preparazione dei nanotubi di carbonio arricchiti di azoto richiede spesso ambienti di riduzione dell'ammoniaca aggressivi. Il quarzo ad alta purezza rimane inerte in queste specifiche condizioni chimiche, prevenendo il degrado superficiale che potrebbe contaminare il reticolo di carbonio.

Sopportare condizioni di processo difficili

Resistere alle alte temperature

Il processo CVD supera frequentemente le temperature di 800°C. Il quarzo ad alta purezza possiede un'eccellente stabilità termica, mantenendo la sua integrità strutturale senza deformarsi o fondersi durante questi intensi cicli di riscaldamento.

Eccellente resistenza agli shock termici

Oltre al calore sostenuto, il processo può comportare rapide fluttuazioni di temperatura. Le barchette di quarzo offrono una resistenza superiore agli shock termici, garantendo che il recipiente non si crepi o si fratturi se sottoposto al rapido riscaldamento o raffreddamento intrinseco alle operazioni del forno a tubo.

Facilitare dinamiche di reazione ottimali

Piattaforma stabile per l'interazione dei gas

La barchetta fornisce una piattaforma fisicamente stabile per contenere le materie prime all'interno del forno. Questa stabilità è cruciale quando i materiali sono esposti a flussi continui di gas vettore.

Massimizzare il contatto con il catalizzatore

Tenendo saldamente il substrato, la barchetta assicura il massimo contatto tra i vapori della fonte di carbonio e il letto catalitico. Ciò promuove una crescita uniforme e una maggiore resa dei nanotubi di carbonio.

Comprendere i compromessi

Fragilità e manipolazione

Sebbene chimicamente superiore, il quarzo è meccanicamente fragile rispetto ad alternative come la ceramica ad alta allumina. Richiede un'attenta manipolazione per evitare rotture durante il carico e lo scarico, poiché manca dell'elevata resistenza all'impatto meccanico dei recipienti ceramici.

Considerazioni sui costi

Il quarzo ad alta purezza è un materiale di precisione. Per applicazioni in cui la purezza chimica estrema non è il vincolo principale, materiali più robusti come l'allumina potrebbero offrire una soluzione più durevole, sebbene meno inerte.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi nanotubi di carbonio arricchiti di azoto, abbina la scelta del tuo recipiente alle tue priorità sperimentali specifiche:

- Se il tuo obiettivo principale è la rigorosa purezza chimica: Utilizza quarzo ad alta purezza per eliminare la contaminazione incrociata e garantire che la barchetta rimanga inerte durante la riduzione dell'ammoniaca.

- Se il tuo obiettivo principale è la durabilità meccanica: Valuta se il leggero rischio di impurità da una barchetta in ceramica ad alta allumina è accettabile in cambio di una maggiore resistenza alla rottura fisica.

La scelta del recipiente corretto non riguarda solo il contenimento del campione; riguarda la garanzia dell'integrità chimica del tuo nanomateriale finale.

Tabella riassuntiva:

| Caratteristica | Vantaggio della barchetta di quarzo | Impatto sulla qualità del nanotubo |

|---|---|---|

| Inerzia chimica | Resiste alle reazioni con ammoniaca e catalizzatore | Previene la contaminazione del reticolo |

| Livello di purezza | Impurità metalliche estremamente basse | Garantisce un controllo preciso del catalizzatore |

| Stabilità termica | Resiste ai processi CVD superiori a 800°C | Mantiene l'integrità strutturale |

| Shock termico | Elevata resistenza al raffreddamento rapido | Previene crepe e perdite del recipiente |

| Supporto alla reazione | Piattaforma materiale stabile | Promuove crescita uniforme e resa |

Eleva la precisione dei tuoi nanomateriali con KINTEK

La sintesi di nanotubi di carbonio ad alte prestazioni richiede attrezzature che non scendono mai a compromessi sulla purezza. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati per tubi, vuoto e CVD, insieme a barchette di quarzo ad alta purezza e forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze di ricerca uniche.

Non lasciare che la contaminazione indotta dal recipiente comprometta i tuoi risultati. Contattaci oggi stesso per scoprire come i nostri componenti ad alta purezza e le soluzioni per forni personalizzati possono ottimizzare l'efficienza del tuo laboratorio e la qualità dei materiali.

Guida Visiva

Riferimenti

- Neeraj Gupta, Alberto Villa. Metal-Free Catalytic Conversion of Veratryl and Benzyl Alcohols through Nitrogen-Enriched Carbon Nanotubes. DOI: 10.3390/c10010013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché la sigillatura sottovuoto in tubi di quarzo è essenziale per Cr0.82Mn0.18Ge? Garantire la stechiometria e la purezza

- Perché un crogiolo di MgO è preferito per il VCD? Raggiungere una purezza di 3 ppm nella metallurgia ad alta temperatura

- Quali proprietà meccaniche devono essere valutate per i tubi da forno in ceramica di allumina? Garantire Durabilità e Prestazioni

- In che modo l'uso di attrezzature di macinazione da laboratorio avvantaggia i fosfori NRBBO:Eu2+? Ottimizza la sintesi dei tuoi materiali

- In che modo un sistema di ugelli di azoto influenza la qualità dei componenti? Ottimizzare il raffreddamento per l'integrità strutturale

- In che modo un sistema di vuoto da laboratorio contribuisce alle leghe ad alta entropia di elevata purezza? Approfondimenti essenziali

- Perché è necessario un forno di essiccazione a temperatura costante di precisione per le polveri ceramiche BZT? Garantire una qualità perfetta della polvere

- Qual è il significato tecnico dell'uso di una barchetta di quarzo nella preparazione di superreticoli 2D? Miglioramento della precisione CVD