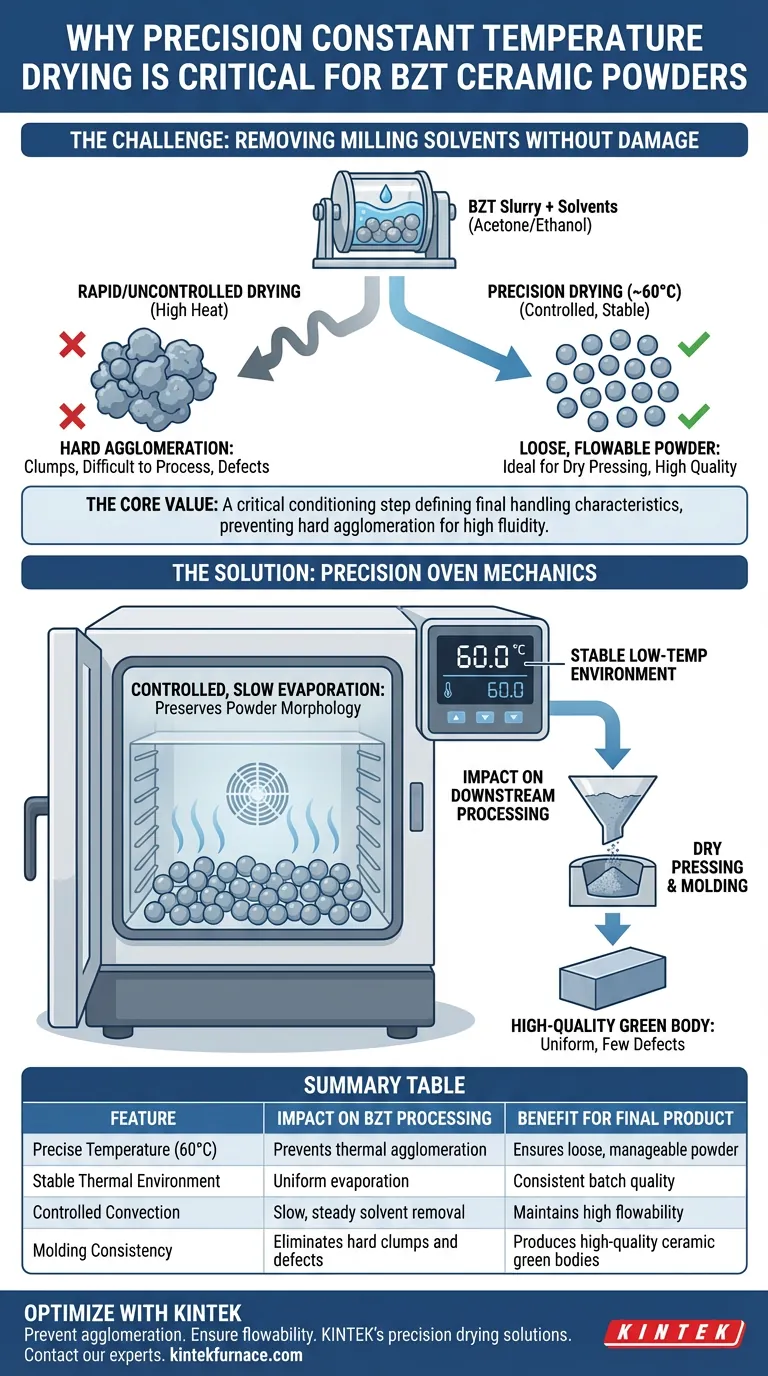

Un forno di essiccazione a temperatura costante di precisione è essenziale per rimuovere i solventi di processo senza compromettere la struttura fisica della polvere ceramica. Specificamente per il Titanato di Bario Zirconio (BZT), questa apparecchiatura mantiene un ambiente stabile a bassa temperatura (tipicamente intorno ai 60 °C) per far evaporare in sicurezza solventi come l'acetone introdotti durante la macinazione. Questo approccio controllato è l'unico modo per garantire che il materiale rimanga sciolto e adatto alle successive fasi di produzione.

Il Valore Fondamentale La fase di essiccazione non riguarda semplicemente l'evaporazione; è una fase critica di condizionamento che definisce le caratteristiche finali di manipolazione della polvere. Prevenendo una rapida evaporazione, il forno evita la "forte agglomerazione", garantendo che la polvere BZT mantenga l'elevata fluidità e la consistenza sciolta richieste per una pressatura a secco efficace.

La Meccanica della Rimozione Controllata dei Solventi

Gestione del Mezzo di Macinazione

La lavorazione delle polveri BZT prevede una fase di macinazione a umido per ottenere la giusta dimensione delle particelle, utilizzando spesso solventi come acetone o etanolo anidro.

Stabilità Termica

Una volta completata la macinazione, questo liquido deve essere rimosso. Un forno di precisione fornisce un ambiente termico costante. A differenza del riscaldamento standard, che può fluttuare, una temperatura costante assicura che il solvente evapori a una velocità costante e prevedibile in tutto il lotto.

Prevenire il Degrado Strutturale

Evitare l'Agglomerazione Termica

Il pericolo principale durante l'essiccazione è l'agglomerazione termica. Se la sospensione BZT viene essiccata troppo rapidamente o a temperature elevate e incontrollate, le particelle si legano saldamente, formando grumi duri.

Preservare la Morfologia della Polvere

Secondo i protocolli di lavorazione standard, mantenere una temperatura vicina ai 60 °C impedisce la formazione di questi grumi duri. Questo approccio di essiccazione "morbida" garantisce che la polvere pre-trattata rimanga sciolta e gestibile, anziché fondersi in una torta solida difficile da lavorare ulteriormente.

Impatto sulla Lavorazione a Valle

Garantire la Scorrevolezza

Per la fase successiva della produzione, tipicamente la pressatura e lo stampaggio a secco, la polvere deve fluire come un liquido. L'essiccazione di precisione preserva questa scorrevolezza.

Consistenza dello Stampaggio

Se la polvere subisce agglomerazione a causa di un'essiccazione inadeguata, non si compatterà uniformemente negli stampi. Utilizzando un forno di precisione, si garantisce che la polvere sia uniforme, il che porta a un corpo verde ceramico di qualità superiore (l'oggetto non cotto) con meno difetti interni.

Comprendere i Compromessi

Tempo vs. Produttività

Il principale compromesso nell'utilizzo di un forno a temperatura costante di precisione a basse temperature (ad esempio, 60 °C) è il tempo. Questo processo è significativamente più lento rispetto all'essiccazione rapida ad alta temperatura. Tuttavia, dare priorità alla velocità rispetto alla precisione porta invariabilmente a agglomerati duri che richiedono una macinazione aggressiva in seguito, alterando potenzialmente la distribuzione granulometrica.

Controllo dell'Atmosfera

Mentre un forno a temperatura costante standard è efficace per la rimozione di base dei solventi, si basa sulla convezione dell'aria. Per materiali estremamente sensibili all'ossidazione o che richiedono temperature di essiccazione più basse per proteggere i materiali attivi, un forno di essiccazione sotto vuoto potrebbe essere citato come alternativa. Tuttavia, per la lavorazione standard del BZT focalizzata sulla rimozione dell'acetone, il forno a temperatura costante di precisione offre il giusto equilibrio tra complessità e prestazioni.

Fare la Scelta Giusta per il Tuo Progetto

I requisiti specifici del tuo processo di essiccazione dipendono dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la Consistenza della Polvere: Dai priorità a un'impostazione di temperatura più bassa (circa 60 °C) e a una durata maggiore per massimizzare la scorrevolezza e minimizzare la formazione di grumi.

- Se il tuo obiettivo principale è la Prevenzione dell'Ossidazione: Considera l'aggiornamento a un ambiente sottovuoto se la tua specifica formulazione BZT è sensibile all'esposizione all'aria durante l'essiccazione.

In definitiva, il forno di precisione funge da garante della qualità tra la sospensione grezza e la forma ceramica finita.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Lavorazione del BZT | Beneficio per il Prodotto Finale |

|---|---|---|

| Temperatura Precisa (60°C) | Previene l'agglomerazione termica | Garantisce una morfologia della polvere sciolta e gestibile |

| Ambiente Termico Stabile | Evaporazione uniforme di acetone/etanolo | Qualità costante del lotto e dimensione delle particelle |

| Convezione Controllata | Rimozione lenta e costante del solvente | Mantiene un'elevata scorrevolezza per la pressatura a secco |

| Consistenza dello Stampaggio | Elimina grumi duri e difetti | Produce corpi verdi ceramici di alta qualità |

Ottimizza la Tua Lavorazione di Polveri Ceramiche con KINTEK

Non lasciare che un'essiccazione inadeguata comprometta l'integrità del tuo materiale. Le soluzioni di essiccazione di precisione di KINTEK prevengono la forte agglomerazione e garantiscono l'elevata scorrevolezza richiesta per una produzione superiore di ceramiche BZT.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di attrezzature per laboratori ad alta temperatura, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Prendi il controllo della qualità del tuo materiale oggi stesso. Contatta i nostri esperti per una soluzione personalizzata.

Guida Visiva

Riferimenti

- T. Avanish Babu, W. Madhuri. Energy storage and catalytic behaviour of cmWave assisted BZT and flexible electrospun BZT fibers for energy harvesting applications. DOI: 10.1038/s41598-024-52705-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola da 1400℃ per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il ruolo degli stampi in grafite ad alta resistenza nella sinterizzazione di leghe Al-Ti-Zr? Padroneggiare le prestazioni della pressa a caldo sottovuoto

- Perché una piattaforma di riscaldamento e agitazione ad alta precisione è necessaria per la sintesi sol-gel di ZnO? Ottenere nanoparticelle perfette

- Qual è la funzione principale di un forno di essiccazione durante la preparazione di LLZTO? Garantire elettroliti solidi a fase pura

- Qual è la funzione principale dei tubi di vetro di quarzo grafitato nella sintesi delle leghe Bi2Se3-Nd2Se3?

- Perché i tubi al quarzo sono adatti per applicazioni di ricerca sui materiali? Garantire purezza e precisione negli esperimenti ad alta temperatura

- Perché le candele filtranti in microfibra su scala micrometrica vengono utilizzate per trattare i gas di combustione condensati nei sistemi di pirolisi?

- Quale ruolo svolge un crogiolo coperto di allumina o lega di alluminio nella sintesi di g-C3N4? Massimizzare la resa e la qualità

- Quali sono i vantaggi della sigillatura della saldatura SAC305 in tubi di quarzo sottovuoto? Garantire l'integrità della lega ad alta affidabilità