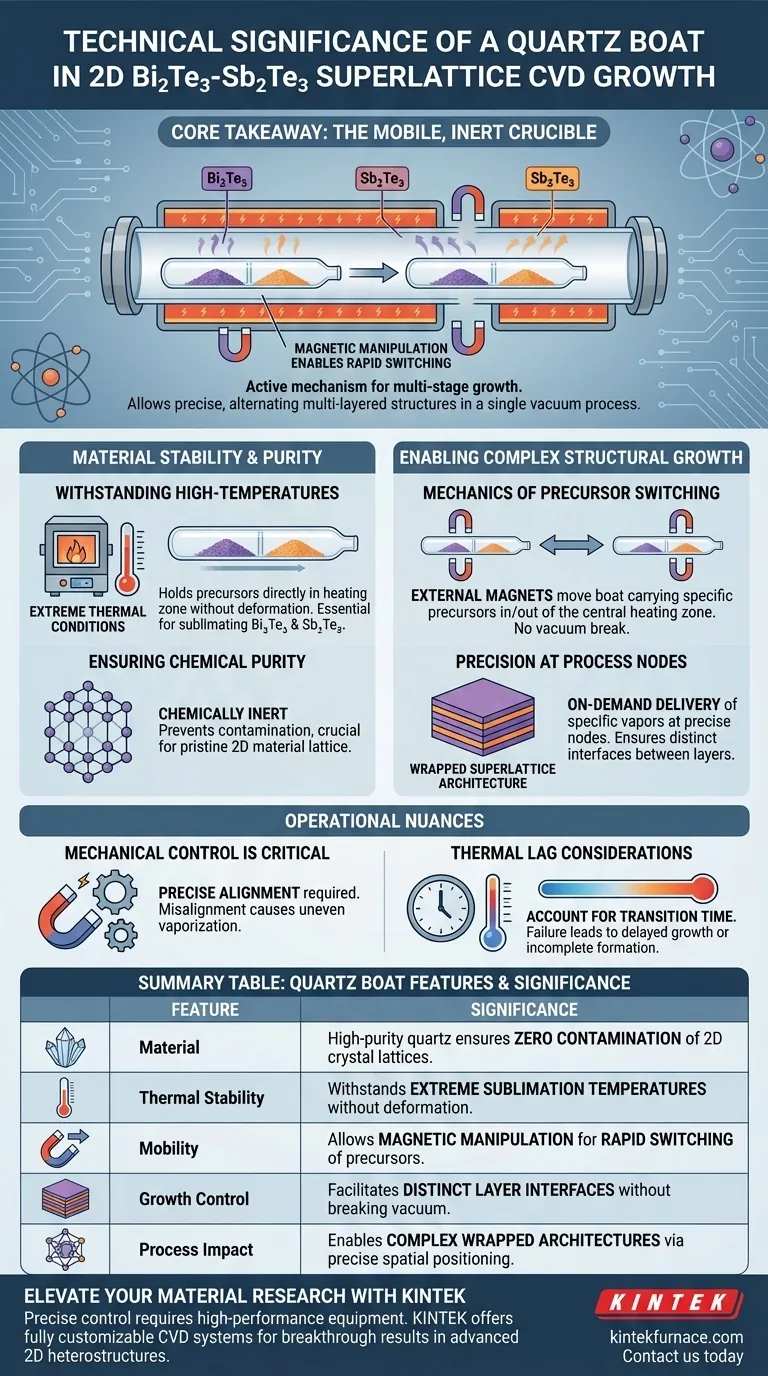

La barchetta di quarzo funziona come un crogiolo chimicamente inerte e mobile essenziale per la deposizione chimica da vapore (CVD) di superreticoli 2D Bi2Te3-Sb2Te3 "avvolti". Il suo significato tecnico è duplice: resiste alle condizioni termiche estreme richieste per vaporizzare le polveri precursori e consente il trasporto fisico necessario per cambiare i materiali durante il processo di crescita.

Concetto chiave La barchetta di quarzo non è un semplice contenitore passivo; è il meccanismo attivo che consente la crescita multistadio. Consentendo il rapido cambio fisico dei precursori tramite manipolazione magnetica, risolve la sfida della creazione di strutture multistrato alternate precise in un unico processo continuo sotto vuoto.

Il Ruolo della Stabilità del Materiale

Resistenza ad Ambienti ad Alta Temperatura

La sintesi di materiali come Bi2Te3 (Tellururo di Bismuto) e Sb2Te3 (Tellururo di Antimonio) richiede una notevole energia termica per sublimare le polveri solide precursori.

Una barchetta di quarzo fornisce la necessaria resistenza alle alte temperature per contenere queste polveri direttamente nella zona di riscaldamento senza deformarsi o degradarsi.

Garantire la Purezza Chimica

Nella crescita di superreticoli, la purezza è fondamentale. La minima contaminazione può disturbare il reticolo cristallino dei materiali 2D.

Il quarzo è scelto per la sua stabilità chimica. Rimane inerte anche ad alte temperature di processo, garantendo che la barchetta stessa non reagisca con i precursori o introduca impurità nella delicata struttura del superreticolo.

Abilitare la Crescita Strutturale Complessa

La Meccanica del Cambio dei Precursori

La creazione di un "superreticolo avvolto" richiede strati alternati di materiali diversi. In un sistema statico, ciò è difficile da ottenere senza interrompere il vuoto.

L'innovazione tecnica qui è l'uso di magneti esterni per manipolare la barchetta di quarzo. Ciò consente agli operatori di spostare fisicamente la barchetta contenente specifici precursori dentro e fuori dalla zona di riscaldamento centrale.

Precisione ai Nodi di Processo

La qualità di un superreticolo dipende da interfacce distinte tra gli strati.

Spostando la barchetta di quarzo, il sistema può introdurre vapori specifici in nodi di processo specifici. Questa erogazione su richiesta consente la crescita controllata e sequenziale di strati alternati di Bi2Te3 e Sb2Te3, risultando nell'architettura multistrato desiderata.

Comprendere le Sfumature Operative

Il Controllo Meccanico è Critico

Sebbene la barchetta di quarzo consenta la mobilità, introduce una variabile meccanica nel processo CVD.

Il controllo magnetico esterno deve essere preciso. Un disallineamento della barchetta all'interno della zona di riscaldamento può portare a velocità di vaporizzazione non uniformi, causando incongruenze nello spessore o nella composizione dello strato.

Considerazioni sul Ritardo Termico

Spostare una barchetta di quarzo da una zona fredda a una zona calda introduce un periodo di transizione termica.

Gli operatori devono tenere conto del tempo necessario affinché la barchetta e la polvere raggiungano la temperatura di sublimazione target. Il mancato calcolo di questo ritardo può comportare un'avvio ritardato della crescita o una formazione incompleta dello strato.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il tuo obiettivo principale è la Complessità Strutturale:

- Utilizza la mobilità magnetica della barchetta di quarzo per cambiare rapidamente i precursori, garantendo confini distinti tra gli strati alternati del superreticolo.

Se il tuo obiettivo principale è la Purezza del Materiale:

- Affidati all'inerzia chimica della barchetta di quarzo per prevenire la contaminazione incrociata tra il materiale della barchetta e le polveri precursori reattive.

Sfruttando le proprietà termiche e meccaniche uniche della barchetta di quarzo, trasformi un processo di deposizione standard in uno strumento di precisione per l'ingegnerizzazione di eterostrutture 2D avanzate.

Tabella Riassuntiva:

| Caratteristica | Significato Tecnico nella Crescita di Superreticoli |

|---|---|

| Materiale | Il quarzo ad alta purezza garantisce zero contaminazione dei reticoli cristallini 2D. |

| Stabilità Termica | Resiste a temperature di sublimazione estreme senza deformazioni. |

| Mobilità | Consente la manipolazione magnetica per un rapido cambio dei precursori. |

| Controllo della Crescita | Facilita interfacce di strato distinte senza interrompere il vuoto. |

| Impatto sul Processo | Abilita complesse architetture avvolte tramite un preciso posizionamento spaziale. |

Eleva la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso sulla sintesi di materiali 2D richiede attrezzature affidabili e ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia sviluppando superreticoli avanzati Bi2Te3-Sb2Te3 o eterostrutture complesse, i nostri sistemi forniscono la stabilità termica e la precisione necessarie per risultati rivoluzionari.

Contattaci oggi stesso per trovare la tua soluzione di laboratorio personalizzata

Guida Visiva

Riferimenti

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di crogioli di ZrO2? Migliora l'accuratezza della fusione con il diossido di zirconio

- Come fa un forno di essiccazione da laboratorio a garantire la stabilità strutturale dei granuli microincapsulati? Guida esperta all'essiccazione

- Quali sono i vantaggi dell'utilizzo di un tubo di quarzo per misurazioni dielettriche ad alta temperatura? Ottimizzare Accuratezza e Stabilità

- Perché viene utilizzata una lamina di tantalio ad alta purezza durante la fusione della lega Ce2(Fe, Co)17? Proteggi i tuoi materiali di terre rare

- Qual è la funzione di un crogiolo di grafite con coperchio filettato? Chiave per la sintesi di successo di Mg3Sb2

- Qual è la funzione di un supporto riscaldante in situ nello studio delle transizioni di Peierls in NaRu2O4? Dynamic Lab Insights

- Quali proprietà rendono i tubi al quarzo ideali per i processi di trattamento termico? Sblocca purezza e stabilità ad alta temperatura

- Perché un tubo di quarzo viene selezionato come contenitore del campione per la misurazione dell'emissività? Vantaggi del riscaldamento a microonde di precisione