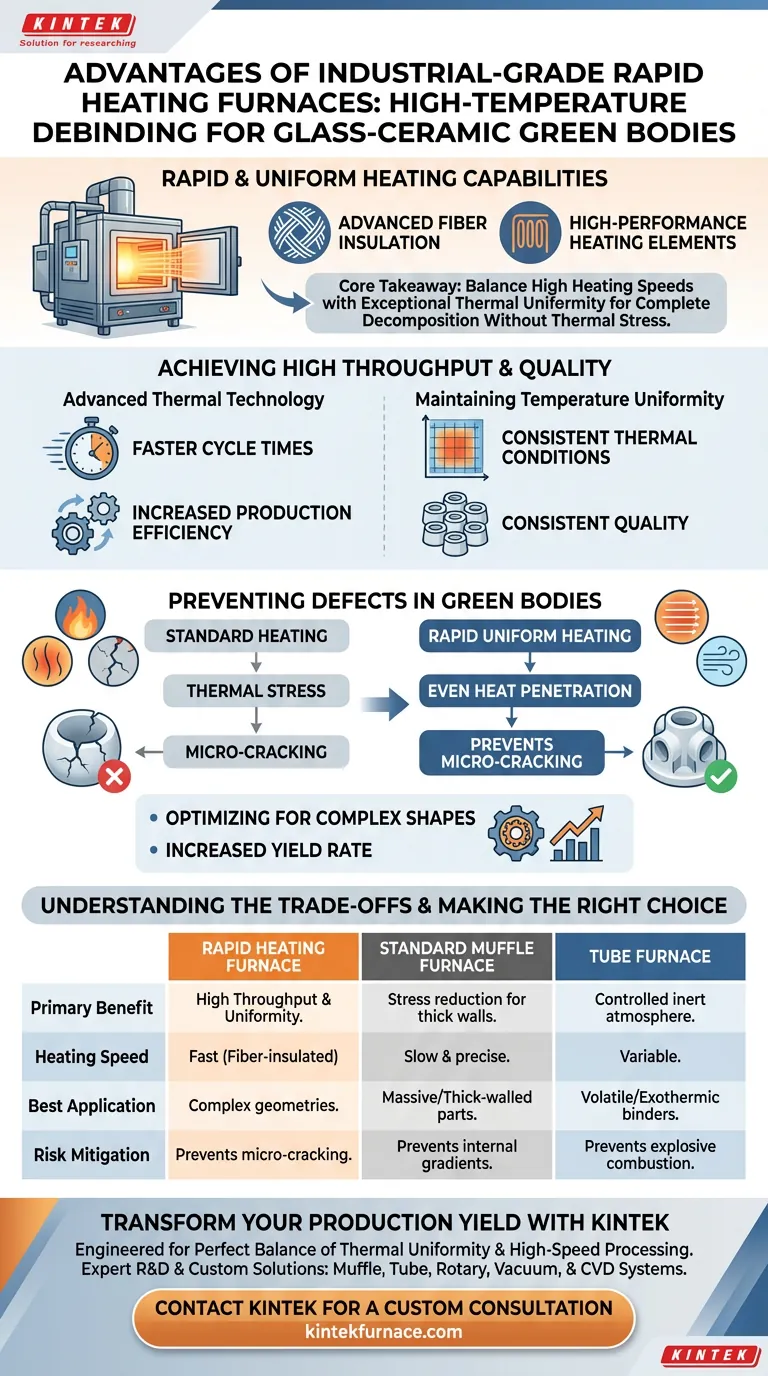

Le capacità di riscaldamento rapido e uniforme distinguono questa attrezzatura. Un forno industriale a riscaldamento rapido utilizza un isolamento in fibra avanzato e elementi riscaldanti ad alte prestazioni per raggiungere rapidamente le temperature di slegatura senza sacrificare la coerenza interna. Questa tecnologia migliora significativamente la produttività garantendo al contempo l'integrità strutturale di complessi componenti in vetroceramica.

Concetto chiave Bilanciando elevate velocità di riscaldamento con un'eccezionale uniformità termica, questi forni consentono la completa decomposizione dei leganti organici senza indurre lo stress termico che tipicamente porta alla micro-fessurazione in corpi verdi complessi.

Ottenere alta produttività e qualità

Tecnologia Termica Avanzata

Il vantaggio principale di un forno industriale a riscaldamento rapido risiede nella sua costruzione. Impiega isolamento in fibra avanzato e elementi riscaldanti ad alte prestazioni.

Questi componenti consentono alla camera di raggiungere le temperature di slegatura necessarie molto più velocemente dei forni standard. Ciò si traduce direttamente in tempi di ciclo più brevi e maggiore efficienza produttiva.

Mantenere l'uniformità della temperatura

Il riscaldamento rapido rischia spesso di creare punti caldi, ma questa attrezzatura è progettata per mantenere un'eccellente uniformità della temperatura in tutta la camera.

Questa coerenza è fondamentale per i corpi verdi di vetroceramica. Garantisce che ogni parte del componente sperimenti le stesse condizioni termiche contemporaneamente, indipendentemente dalla sua posizione nel forno.

Prevenire difetti nei corpi verdi

Eliminare lo stress termico

Un rischio importante durante la slegatura è la creazione di gradienti di temperatura tra l'interno e l'esterno del corpo ceramico.

Se l'esterno si riscalda troppo velocemente rispetto all'interno, si verifica stress termico. Il forno industriale mitiga questo problema garantendo che il calore penetri uniformemente nel corpo, prevenendo i gradienti che causano cedimenti strutturali.

Prevenire la micro-fessurazione

Quando lo stress termico è incontrollato, si manifesta come micro-fessurazione, che rovina il pezzo.

Stabilizzando il gradiente di temperatura, questo tipo di forno previene queste fessure microscopiche. Ciò è essenziale per mantenere la resistenza meccanica del prodotto finale.

Ottimizzazione per forme complesse

Le geometrie complesse sono particolarmente suscettibili alla fessurazione durante la rimozione del legante.

Il preciso controllo e l'uniformità forniti da questo forno aumentano il tasso di resa per questi componenti difficili. Garantisce che i leganti organici si decompongano e vengano rimossi senza intoppi, anche dalle caratteristiche più intricate.

Comprendere i compromessi

Elaborazione rapida vs. lenta

Sebbene il riscaldamento rapido sia eccellente per l'efficienza e le forme complesse, potrebbe non essere adatto a tutte le applicazioni.

Per strutture molto grandi o a parete spessa, potrebbe essere preferibile un forno a muffola standard ad alta precisione. Queste unità eseguono spesso programmi della durata massima di 48 ore per garantire uno scarico molto lento del legante, che è più sicuro per parti massicce.

Limitazioni atmosferiche

I forni industriali a riscaldamento rapido si concentrano tipicamente sull'efficienza termica in un ambiente ossidante.

Se i tuoi leganti sono inclini a violente reazioni esotermiche, potrebbe essere necessario un forno a tubo con atmosfera inerte (come l'azoto). Questo converte la combustione in un processo di pirolisi controllato, prevenendo crepe esplosive che il riscaldamento rapido potrebbe innescare in specifici sistemi di resina.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno corretto per la tua applicazione in vetroceramica, considera i tuoi vincoli specifici:

- Se il tuo obiettivo principale è la velocità di produzione e le geometrie complesse: Scegli il forno industriale a riscaldamento rapido per massimizzare la resa e ridurre al minimo i tempi di ciclo attraverso un'uniformità superiore.

- Se il tuo obiettivo principale sono parti a parete estremamente spessa: Opta per un forno a muffola per utilizzare tempi di rampa lunghi e lenti che riducono al minimo lo stress interno durante il rilascio del legante.

- Se il tuo obiettivo principale è la sicurezza dei leganti volatili: Seleziona un forno a tubo per utilizzare un'atmosfera inerte, trasformando la combustione violenta in pirolisi controllata.

La selezione della giusta tecnologia di forno trasforma la slegatura da un collo di bottiglia produttivo a un passaggio preciso che migliora la resa.

Tabella riassuntiva:

| Caratteristica | Forno a riscaldamento rapido | Forno a muffola standard | Forno a tubo |

|---|---|---|---|

| Beneficio principale | Alta produttività e uniformità | Riduzione dello stress per pareti spesse | Atmosfera inerte controllata |

| Velocità di riscaldamento | Veloce (isolato in fibra) | Lento e preciso | Variabile |

| Migliore applicazione | Geometrie complesse | Parti massicce/a parete spessa | Leganti volatili/esotermici |

| Mitigazione del rischio | Previene la micro-fessurazione | Previene gradienti interni | Previene la combustione esplosiva |

Trasforma la tua resa produttiva con KINTEK

Non lasciare che la slegatura diventi un collo di bottiglia nel tuo processo di produzione. Le soluzioni industriali a riscaldamento rapido di KINTEK sono progettate per fornire il perfetto equilibrio tra uniformità termica ed elaborazione ad alta velocità per complessi componenti in vetroceramica.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura. Sia che tu abbia bisogno di eliminare la micro-fessurazione in forme intricate o di gestire leganti volatili in un ambiente inerte, il nostro team tecnico è pronto a progettare il tuo ciclo termico ideale.

Pronto a migliorare l'efficienza e la precisione del tuo laboratorio?

Contatta KINTEK Oggi per una Consulenza Personalizzata

Guida Visiva

Riferimenti

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché lo stampaggio a pressione e la sinterizzazione ad alta temperatura sono necessari per UO2-ZrO2? Padronanza della densità dei materiali

- Qual è il ruolo di un reattore di riscaldamento sigillato nella sintesi degli MSN? Master Precision Pore Uniformity

- In che modo un microfono non a contatto ad alta sensibilità aiuta a rilevare le fessure durante la solidificazione della scoria fusa?

- Quali sono i vantaggi tecnici dell'utilizzo del metodo a sali fusi? Migliora la sintesi del tuo supporto di carbonio da biomassa

- Quali sono i benefici dell'applicazione del trattamento termico di invecchiamento artificiale secondario alle parti in lega di alluminio? Aumento della resistenza allo snervamento

- Quale ruolo svolge il cloruro di sodio (NaCl) come tampone termico? Ottimizzazione della sintesi di compositi Si/Mg2SiO4

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- Quale funzione svolge un forno ad alta temperatura nella decarbonizzazione delle nanopolveri di allumina? Garantire purezza e prestazioni