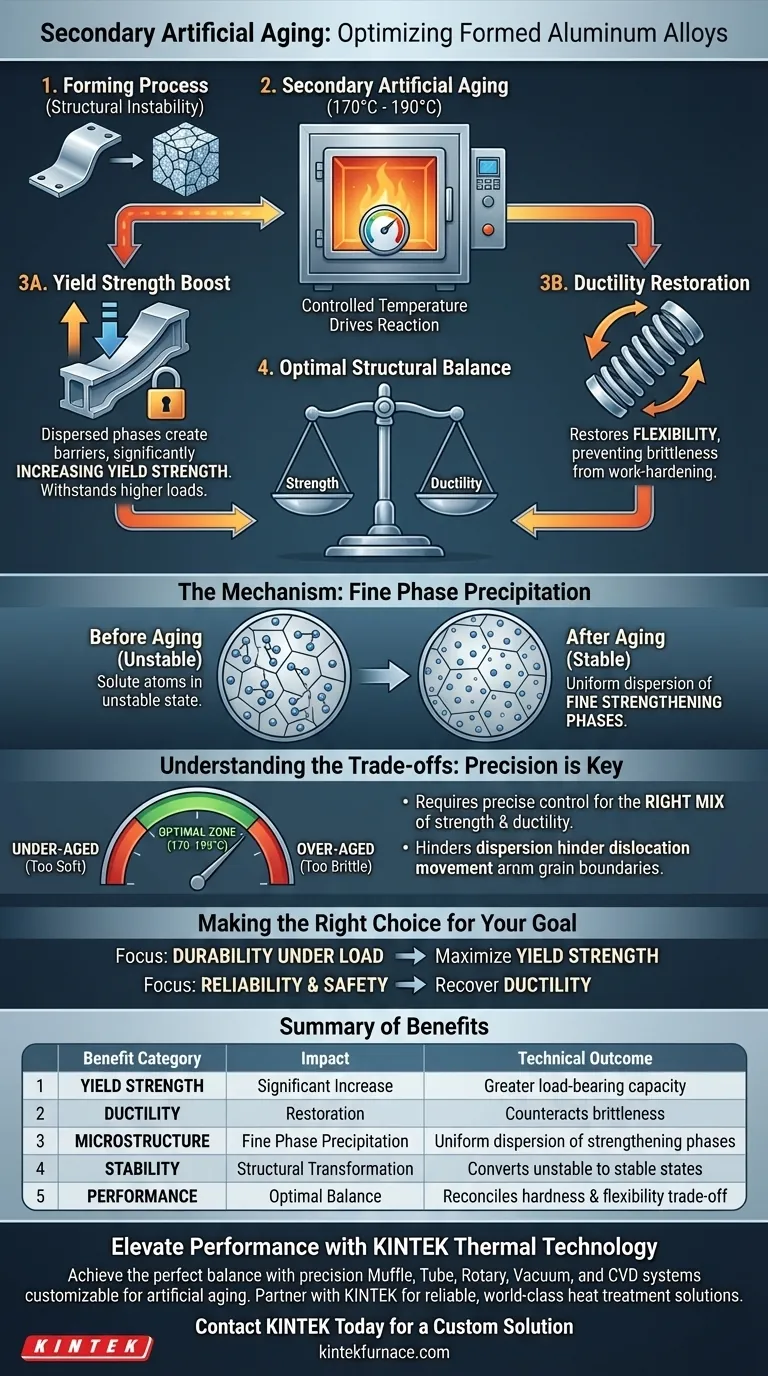

L'invecchiamento artificiale secondario è un processo termico critico progettato per ottimizzare le prestazioni meccaniche delle parti in lega di alluminio dopo che sono state formate. Sottoponendo il materiale a temperature controllate, tipicamente tra 170°C e 190°C, si sfrutta l'instabilità strutturale creata durante la deformazione per innescare la precipitazione di fini fasi di rinforzo all'interno della matrice del metallo.

Il valore fondamentale di questo trattamento risiede nella sua capacità di conciliare proprietà meccaniche contrastanti. Utilizza l'energia del processo di formatura per guidare una reazione che ripristina simultaneamente la duttilità persa e aumenta significativamente la resistenza allo snervamento, risultando in un prodotto finale con un equilibrio strutturale ottimale.

Il Meccanismo di Miglioramento

Per comprendere i benefici, è necessario prima capire come il processo manipola la struttura interna della lega.

Sfruttare l'Instabilità Strutturale

Quando una lega di alluminio viene formata o deformata, il materiale entra in uno stato di instabilità strutturale.

L'invecchiamento artificiale secondario sfrutta questo stato. Il trattamento non si limita a riscaldare il metallo; utilizza questa instabilità preesistente per accelerare cambiamenti microstrutturali favorevoli.

Precipitazione di Fasi Fini

Il calore indotto dal forno innesca il movimento degli atomi di soluto.

Questi atomi precipitano dalla soluzione formando fini fasi di rinforzo disperse in tutta la matrice. Questa dispersione uniforme è il motore fondamentale delle prestazioni meccaniche migliorate della parte finita.

Principali Benefici Prestazionali

Il risultato pratico di questo cambiamento microstrutturale è un duplice miglioramento delle capacità fisiche della parte.

Aumento Significativo della Resistenza allo Snervamento

Il principale beneficio strutturale è l'indurimento.

Le fasi disperse creano barriere al movimento delle dislocazioni, il che aumenta significativamente la resistenza allo snervamento della parte. Ciò garantisce che il componente possa sopportare carichi maggiori senza deformazioni permanenti.

Ripristino della Duttilità

I processi di formatura generalmente riducono la duttilità di un materiale, rendendolo fragile.

L'invecchiamento secondario compensa questa perdita. Ripristina un certo grado di flessibilità nel materiale, prevenendo la fragilità spesso associata alle parti indurite per lavorazione.

Comprendere i Compromessi

Sebbene l'invecchiamento secondario fornisca miglioramenti significativi, è definito dalla necessità di equilibrio piuttosto che dalla massimizzazione di un singolo tratto.

Il Vincolo dell'"Equilibrio Ottimale"

L'obiettivo di questo processo è un equilibrio ottimale delle proprietà, non necessariamente il massimo assoluto di una metrica specifica a scapito di tutte le altre.

Ottenere il giusto mix di resistenza e duttilità richiede un controllo preciso della temperatura (ad esempio, 170°C vs. 190°C). Deviare da questi parametri potrebbe comportare una parte troppo fragile (sovrainvecchiata) o troppo morbida (sottoinvecchiata).

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere di implementare l'invecchiamento artificiale secondario dipende dai requisiti prestazionali del tuo componente specifico.

- Se la tua priorità principale è la Durabilità sotto carico: Questo trattamento è essenziale per massimizzare la resistenza allo snervamento e prevenire deformazioni durante l'uso.

- Se la tua priorità principale è l'Affidabilità e la Sicurezza: Il processo è fondamentale per recuperare la duttilità, garantendo che la parte possa assorbire energia senza fratturarsi inaspettatamente.

In definitiva, l'invecchiamento artificiale secondario trasforma una parte formata da uno stato strutturalmente instabile in un componente ad alte prestazioni con una microstruttura unificata e stabile.

Tabella Riassuntiva:

| Categoria di Beneficio | Impatto dell'Invecchiamento Secondario | Risultato Tecnico |

|---|---|---|

| Resistenza allo Snervamento | Aumento Significativo | Maggiore capacità di carico senza deformazione |

| Duttilità | Ripristino | Contrasta la fragilità derivante dai processi di formatura |

| Microstruttura | Precipitazione di Fasi Fini | Dispersione uniforme di fasi di rinforzo |

| Stabilità | Trasformazione Strutturale | Converte stati formati instabili in stati stabili |

| Prestazioni | Equilibrio Ottimale | Concilia il compromesso tra durezza e flessibilità |

Migliora le Prestazioni dei Tuoi Componenti in Alluminio

Ottenere il perfetto equilibrio tra resistenza allo snervamento e duttilità richiede la precisione che solo una tecnologia termica leader del settore può fornire. KINTEK potenzia il tuo laboratorio e la tua linea di produzione con sistemi all'avanguardia di Muffole, Tubi, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare i profili di temperatura esatti richiesti per l'invecchiamento artificiale secondario.

Supportati da R&D esperti e produzione di livello mondiale, forniamo gli strumenti necessari per trasformare parti strutturalmente instabili in materiali ad alte prestazioni. Non accontentarti di proprietà meccaniche subottimali: collabora con KINTEK per soluzioni di trattamento termico affidabili e ingegnerizzate con precisione.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché è necessario un incubatore per il VP-FSCM? Controlli di stagionatura master per risultati superiori di solidificazione del suolo

- Qual è lo scopo dell'utilizzo di un sistema di pompaggio ad alto vuoto per film sottili di NiTi? Garantire la stechiometria pura e le prestazioni

- Qual è la funzione principale del processo di pirolisi a bassa temperatura? Garantire il riciclo sicuro delle batterie con il pretrattamento

- Come vengono modellati i dispositivi di compensazione dell'espansione nelle simulazioni ad alta temperatura? Migliora l'accuratezza con la modellazione autocompensante

- Come utilizza l'attrezzatura di riscaldamento il processo di "fusione di flusso" nella preparazione del vetro MOF? Vetrificazione MOF a bassa temperatura

- Quale ruolo svolge un misuratore LCR ad alta frequenza nell'analisi della CIS delle ceramiche SSBSN? Svelare i segreti microstrutturali

- Come ottimizzano i forni di riscaldamento industriali e i laminatoi l'Invar 36? Padronanza della stabilità termica e della deformazione

- In che modo un sistema di controllo della temperatura ad alta precisione influisce sui materiali ad alta entropia? Sblocca le prestazioni dei materiali