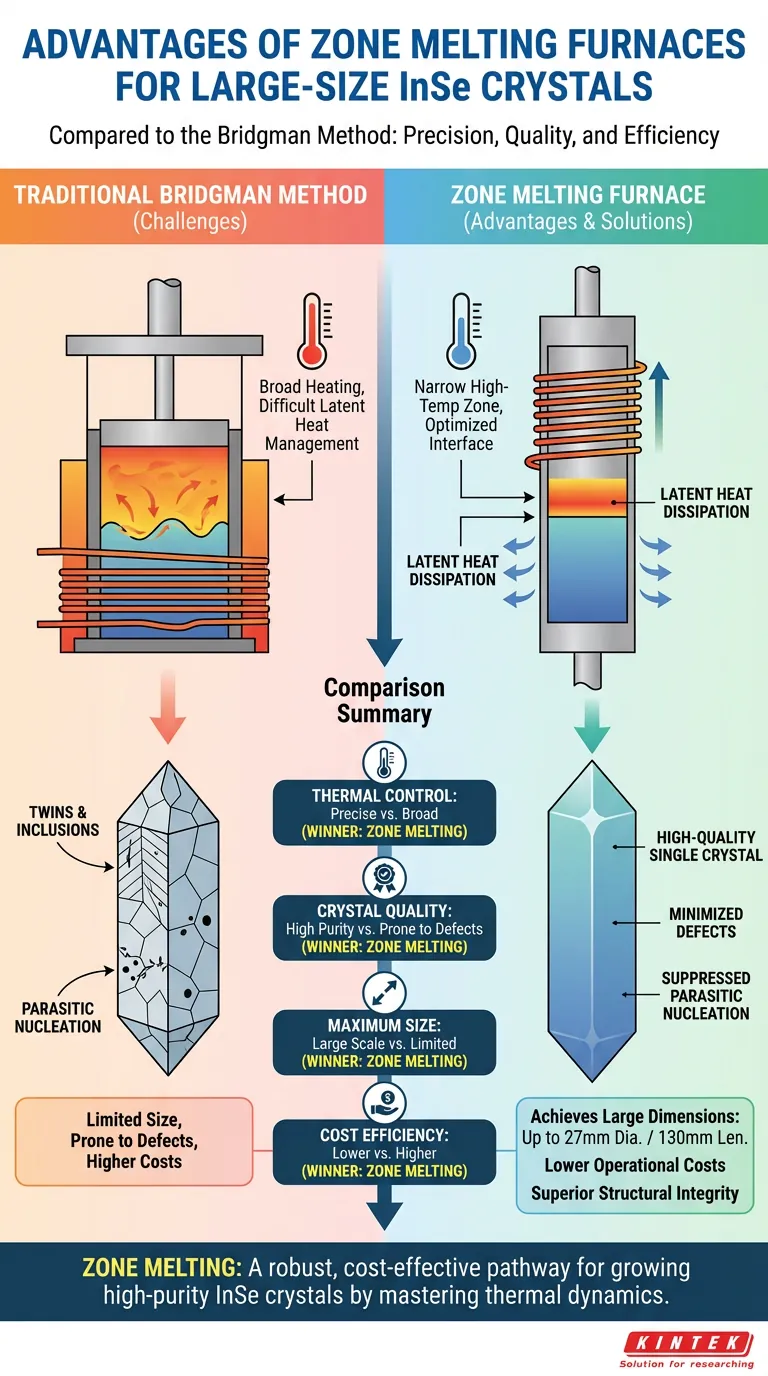

Il forno a fusione di zona offre distinti vantaggi nella gestione termica e nell'efficienza dei costi rispetto al metodo Bridgman per la preparazione di cristalli di selenuro di indio (InSe). Utilizzando una stretta zona ad alta temperatura, questo metodo ottimizza l'interfaccia solido-liquido, con conseguenti costi operativi significativamente inferiori e la capacità di produrre lingotti di grandi dimensioni con una qualità strutturale superiore.

Concetto chiave Il passaggio da Bridgman alla fusione di zona rappresenta un passo verso una precisa dinamica termica. Gestendo efficacemente il calore latente, la fusione di zona sopprime la formazione di difetti comuni come geminati e inclusioni, consentendo la crescita di cristalli di alta qualità fino a 27 mm di diametro.

Migliorare la qualità dei cristalli attraverso il controllo termico

Ottimizzazione dell'interfaccia solido-liquido

Il principale vantaggio tecnico del forno a fusione di zona è la sua capacità di migliorare l'ottimizzazione dell'interfaccia solido-liquido.

A differenza del metodo Bridgman, che spesso lotta con la stabilità dell'interfaccia, la fusione di zona consente un controllo più fine del fronte di crescita. Questa stabilità è fondamentale per mantenere una struttura cristallina coerente in tutto il lingotto.

Gestione del calore latente

Un'efficace dissipazione del calore è essenziale per prevenire anomalie strutturali durante la cristallizzazione.

Il processo di fusione di zona eccelle nel condurre il calore latente di cristallizzazione lontano dall'interfaccia di crescita. Gestendo il movimento di una stretta zona ad alta temperatura, il sistema previene l'accumulo di calore che altrimenti potrebbe destabilizzare la struttura cristallina.

Integrità strutturale e riduzione dei difetti

Minimizzazione della nucleazione parassita

Una delle sfide più persistenti nella crescita dei cristalli è il verificarsi della nucleazione parassita, dove cristalli indesiderati si formano accanto al lingotto principale.

La fusione di zona minimizza significativamente la nucleazione parassita, garantendo che la crescita sia dominata da un singolo orientamento cristallino di alta qualità piuttosto che da una massa policristallina.

Riduzione di geminati e inclusioni

I cristalli di InSe sono inclini a difetti specifici come geminati (confini strutturali) e inclusioni (impurità intrappolate all'interno del reticolo).

La tecnica di fusione di zona sopprime efficacemente questi difetti. Il gradiente termico controllato consente alle impurità di rimanere nella zona fusa piuttosto che incorporarsi nel cristallo solido, con conseguente maggiore purezza.

Efficienza operativa e scalabilità

Raggiungimento di dimensioni maggiori

Il miglior controllo offerto da questo metodo si traduce direttamente in dimensioni maggiori di cristalli ottenibili.

Utilizzando un forno a fusione di zona, è possibile far crescere lingotti di cristallo di alta qualità con dimensioni considerevoli, in particolare fino a 27 mm di diametro e 130 mm di lunghezza.

Riduzione dei costi operativi

Oltre alla qualità, il forno a fusione di zona offre un chiaro vantaggio economico.

Il riferimento indica che questo metodo comporta costi operativi inferiori rispetto al tradizionale metodo Bridgman. Questa efficienza lo rende un'opzione più praticabile per la produzione di cristalli di InSe su larga scala.

Comprensione delle dipendenze del processo

La necessità della gestione della zona

Sebbene i vantaggi siano chiari, dipendono interamente dall'esecuzione precisa della tecnica.

I benefici descritti - riduzione dei difetti e conduzione del calore - sono subordinati alla gestione efficace del movimento della stretta zona ad alta temperatura. Il mancato controllo rigoroso di questa stretta zona annullerebbe i vantaggi termici rispetto al metodo Bridgman.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie tra fusione di zona e metodo Bridgman per la preparazione di InSe, considerare le proprie priorità specifiche in termini di costi e tolleranza ai difetti.

- Se il tuo obiettivo principale è ridurre i difetti: Il forno a fusione di zona è superiore per minimizzare inclusioni, geminati e nucleazione parassita attraverso una migliore ottimizzazione dell'interfaccia.

- Se il tuo obiettivo principale è l'efficienza dei costi: Questo metodo offre costi operativi inferiori pur raggiungendo dimensioni su larga scala (fino a 130 mm di lunghezza).

La fusione di zona fornisce un percorso robusto ed economico per la crescita di cristalli di InSe grandi e ad alta purezza, padroneggiando la dinamica termica dell'interfaccia di crescita.

Tabella riassuntiva:

| Caratteristica | Metodo di fusione di zona | Metodo Bridgman |

|---|---|---|

| Controllo termico | Zona stretta per una precisa stabilità dell'interfaccia | Riscaldamento ampio, più difficile da gestire il calore latente |

| Qualità del cristallo | Bassi difetti (minimi geminati/inclusioni) | Suscettibile a nucleazione parassita e impurità |

| Dimensioni massime | Fino a 27 mm di diametro / 130 mm di lunghezza | Limitato da problemi di stabilità dell'interfaccia |

| Efficienza dei costi | Costi operativi inferiori | Maggiore complessità e costi generali |

Migliora la tua ricerca sui materiali con KINTEK

Massimizza il potenziale del tuo laboratorio con le soluzioni termiche leader del settore di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Che tu stia crescendo cristalli di InSe di grandi dimensioni o conducendo trattamenti termici avanzati, le nostre attrezzature garantiscono la precisione e la durata richieste dal tuo lavoro.

Pronto a ottimizzare il tuo processo di crescita dei cristalli? Contattaci oggi stesso per consultare il nostro team tecnico e trovare il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché è necessario un flusso continuo di azoto ad alta purezza durante la pirolisi di materiali carboniosi in un forno tubolare?

- Come facilita un forno tubolare orizzontale il ricottura in un unico passaggio di nanofosfori BZSM? Controllo Termico Esperto

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per il biochar di segatura? Ottieni un controllo preciso della pirolisi

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi allo stato solido dei materiali catodici per batterie LIB? Punti chiave

- Quali ruoli svolgono le guide scorrevoli e le maniglie di sollevamento nei forni a tubo diviso? Migliorare la sicurezza e la precisione nei sistemi CVD

- Perché è necessario un tubo di vetro al quarzo sigillato sottovuoto per i precursori della pirite? Sintesi di alta purezza a schermatura

- Quale ambiente di processo specifico fornisce un forno tubolare per la tellurizzazione di PtTe2? Ottenere un'elevata cristallinità

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati