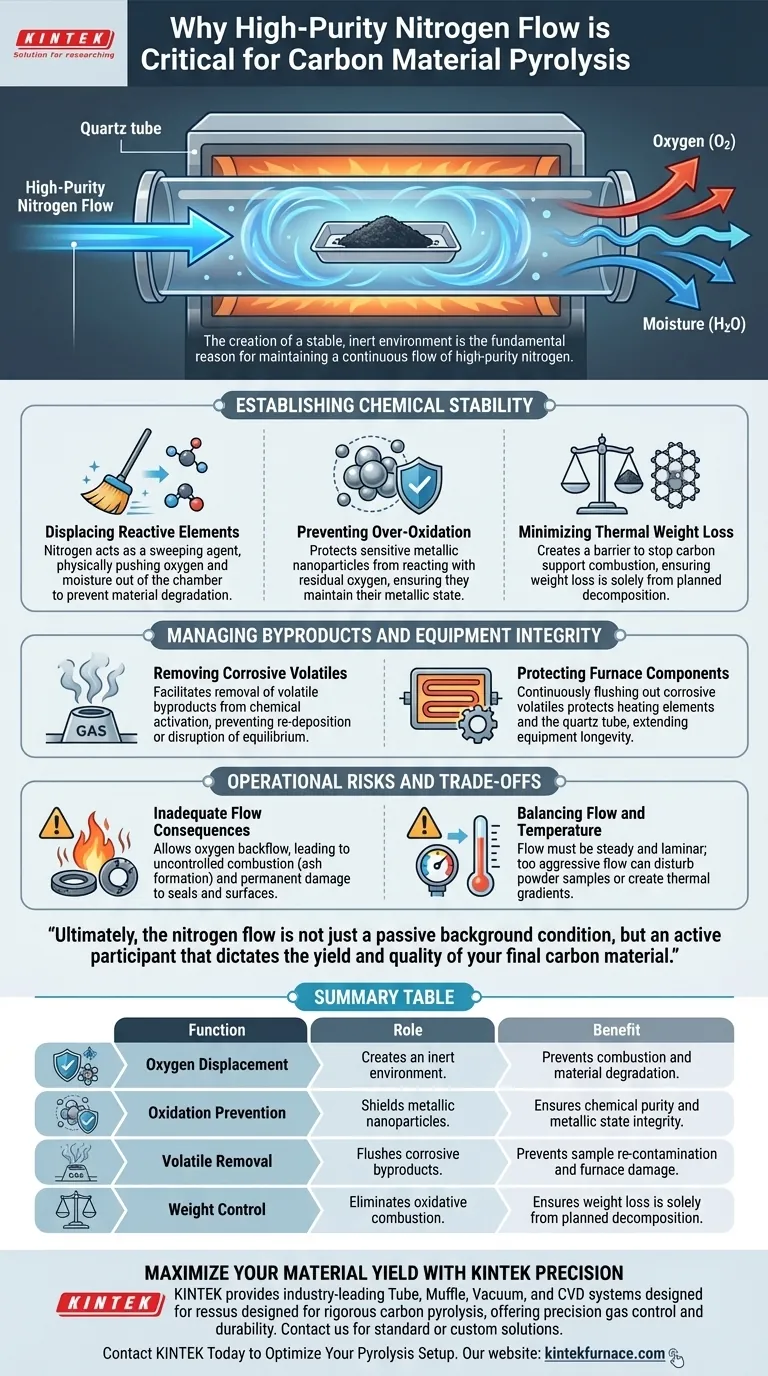

La creazione di un ambiente stabile e inerte è il motivo fondamentale per mantenere un flusso continuo di azoto ad alta purezza. Spostando attivamente l'ossigeno atmosferico e l'umidità, il flusso di azoto assicura che la reazione rimanga riducente o neutra anziché ossidante. Questa protezione è essenziale per prevenire la sovra-ossidazione delle nanoparticelle metalliche e per minimizzare la perdita di peso termica indesiderata nel supporto di carbonio durante il processo di pirolisi ad alta temperatura.

Agendo sia come scudo protettivo contro la combustione che come vettore per i sottoprodotti volatili, un flusso continuo di azoto preserva la struttura chimica del tuo materiale proteggendo al contempo le tue attrezzature da danni corrosivi.

Stabilire la Stabilità Chimica

Spostamento degli Elementi Reattivi

La minaccia principale alla pirolisi è la presenza di ossigeno e umidità all'interno della camera del forno. L'azoto ad alta purezza agisce come agente di spazzamento, spingendo fisicamente questi elementi reattivi fuori dal tubo. Senza questo spostamento, l'ambiente rimarrebbe ossidante, portando a un immediato degrado del materiale.

Prevenzione della Sovra-ossidazione

Per i processi che coinvolgono nanoparticelle metalliche, il rischio di ossidazione è acuto. Un flusso inerte continuo impedisce a questi componenti sensibili di reagire con l'ossigeno residuo. Ciò garantisce che le nanoparticelle mantengano il loro stato metallico anziché convertirsi in ossidi indesiderati.

Minimizzazione della Perdita di Peso Termica

I materiali carboniosi sono altamente suscettibili alla combustione a temperature di pirolisi. L'azoto crea una barriera che impedisce al supporto di carbonio di bruciare ("combustione ossidativa"). Ciò garantisce che qualsiasi perdita di peso sia dovuta alla decomposizione pianificata del precursore, non alla distruzione della struttura carboniosa stessa.

Gestione dei Sottoprodotti e Integrità delle Attrezzature

Rimozione dei Volatili Corrosivi

Durante l'attivazione chimica (spesso utilizzando agenti come KOH o ZnCl2), la reazione genera significativi sottoprodotti volatili. Un flusso di azoto di precisione facilita la rimozione di questi gas. Se questi volatili venissero lasciati stagnare, potrebbero disturbare l'equilibrio chimico della reazione o ridepositarsi sul campione.

Protezione dei Componenti del Forno

I sottoprodotti della pirolisi e dell'attivazione possono essere altamente corrosivi per i componenti interni del forno. Spurgando continuamente questi volatili corrosivi dalla camera, il flusso di azoto protegge le attrezzature. Questo è fondamentale per mantenere la longevità degli elementi riscaldanti e del tubo di quarzo stesso.

Rischi Operativi e Compromessi

La Conseguenza di un Flusso Inadeguato

Non riuscire a mantenere un flusso continuo sufficiente consente all'ossigeno di diffondersi nuovamente nella camera o ai volatili di accumularsi. Ciò porta a una combustione incontrollata, risultando in cenere anziché in carbonio attivato. Inoltre, i gas corrosivi stagnanti possono danneggiare permanentemente le guarnizioni del forno tubolare e le superfici interne.

Bilanciamento tra Flusso e Temperatura

Sebbene il flusso sia essenziale, deve essere attentamente controllato. Un flusso troppo aggressivo può disturbare campioni in polvere leggeri o creare gradienti termici. L'obiettivo è un flusso costante e laminare che pulisca l'atmosfera senza spostare fisicamente il materiale del campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di pirolisi, allinea la tua strategia di flusso di azoto con i tuoi obiettivi specifici:

- Se la tua priorità principale è la Purezza del Materiale: Assicurati che l'azoto sia ad alta purezza per prevenire rigorosamente la sovra-ossidazione delle nanoparticelle metalliche e preservare la struttura del supporto di carbonio.

- Se la tua priorità principale è la Longevità delle Attrezzature: Dai priorità a una portata costante sufficientemente alta da evacuare rapidamente i volatili corrosivi generati da agenti attivanti come il KOH.

In definitiva, il flusso di azoto non è solo una condizione di sfondo passiva, ma un partecipante attivo che detta la resa e la qualità del tuo materiale carbonioso finale.

Tabella Riassuntiva:

| Funzione | Ruolo nella Pirolisi | Beneficio per il Campione/Attrezzatura |

|---|---|---|

| Spostamento dell'Ossigeno | Crea un ambiente inerte | Previene la combustione e il degrado del materiale |

| Prevenzione dell'Ossidazione | Protegge le nanoparticelle metalliche | Garantisce la purezza chimica e l'integrità dello stato metallico |

| Rimozione dei Volatili | Spurga i sottoprodotti corrosivi | Previene la ricontaminazione del campione e i danni al forno |

| Controllo del Peso | Elimina la combustione ossidativa | Garantisce che la perdita di peso sia solo dalla decomposizione pianificata |

Massimizza la Resa del Tuo Materiale con la Precisione KINTEK

Non lasciare che l'ossidazione o i volatili corrosivi compromettano la tua ricerca. KINTEK fornisce sistemi leader del settore per tubi, muffole, vuoto e CVD progettati per gestire le rigorose esigenze della pirolisi del carbonio. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura offrono il controllo del gas di precisione e la durata di cui il tuo laboratorio ha bisogno. Sia che tu necessiti di una configurazione standard o di una soluzione completamente personalizzabile per profili termici unici, i nostri esperti sono qui per aiutarti.

Contatta KINTEK Oggi Stesso per Ottimizzare la Tua Configurazione di Pirolisi

Guida Visiva

Riferimenti

- Lilian Moumaneix, Tanja Kallio. Zero‐Valent Iron Nanoparticles Supported on Si/N Codoped Carbon Materials: From Biomass to Oxygen Reduction Electrocatalysts and Supercapacitors. DOI: 10.1002/aesr.202500092

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un tubo di vetro al quarzo sigillato sottovuoto per i precursori della pirite? Sintesi di alta purezza a schermatura

- In quali campi e per quali processi vengono ampiamente utilizzati i forni a tubo verticale? Sblocca la lavorazione di precisione dei materiali

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Perché il riscaldamento uniforme è importante nei forni orizzontali? Garantire la qualità del materiale e l'efficienza del processo

- Che cos'è un forno tubolare da laboratorio e qual è la sua progettazione? Padroneggiare il riscaldamento di precisione per il vostro laboratorio

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Che ruolo svolgono i forni a tubo rotante nell'industria dei materiali da costruzione? Essenziali per la lavorazione dei materiali ad alta temperatura

- In che modo i forni a tubo sdoppiato consentono l'accesso alla camera? Sbloccate la facilità di manipolazione dei campioni per il vostro laboratorio