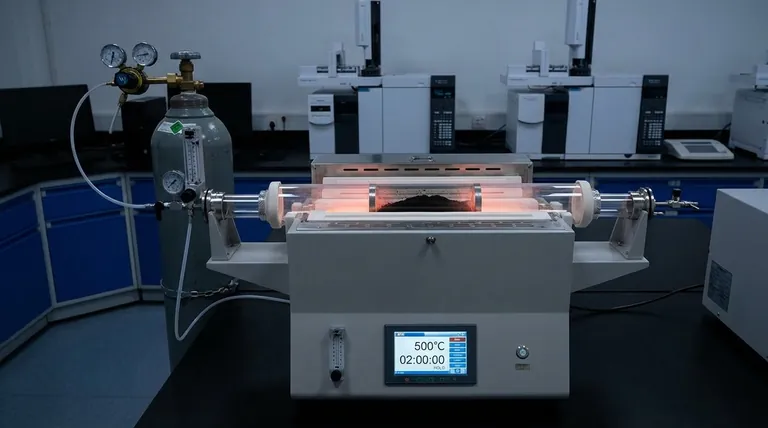

Un forno a tubo sotto vuoto fornisce un ambiente rigorosamente privo di ossigeno e un profilo termico altamente preciso. Utilizzando la protezione con azoto per spostare l'aria e aderendo a curve di controllo della temperatura specifiche—in particolare mantenendo 500°C per 2 ore—questa apparecchiatura garantisce la completa carbonizzazione della segatura senza il rischio di combustione.

Concetto chiave Il forno a tubo sotto vuoto è definito dalla sua capacità di isolare la biomassa dall'ossidazione mentre applica uno stress termico rigoroso. Questa combinazione di atmosfera inerte controllata e velocità di riscaldamento regolate è il fattore determinante nella produzione di biochar con una struttura porosa sviluppata e proprietà fisico-chimiche stabili.

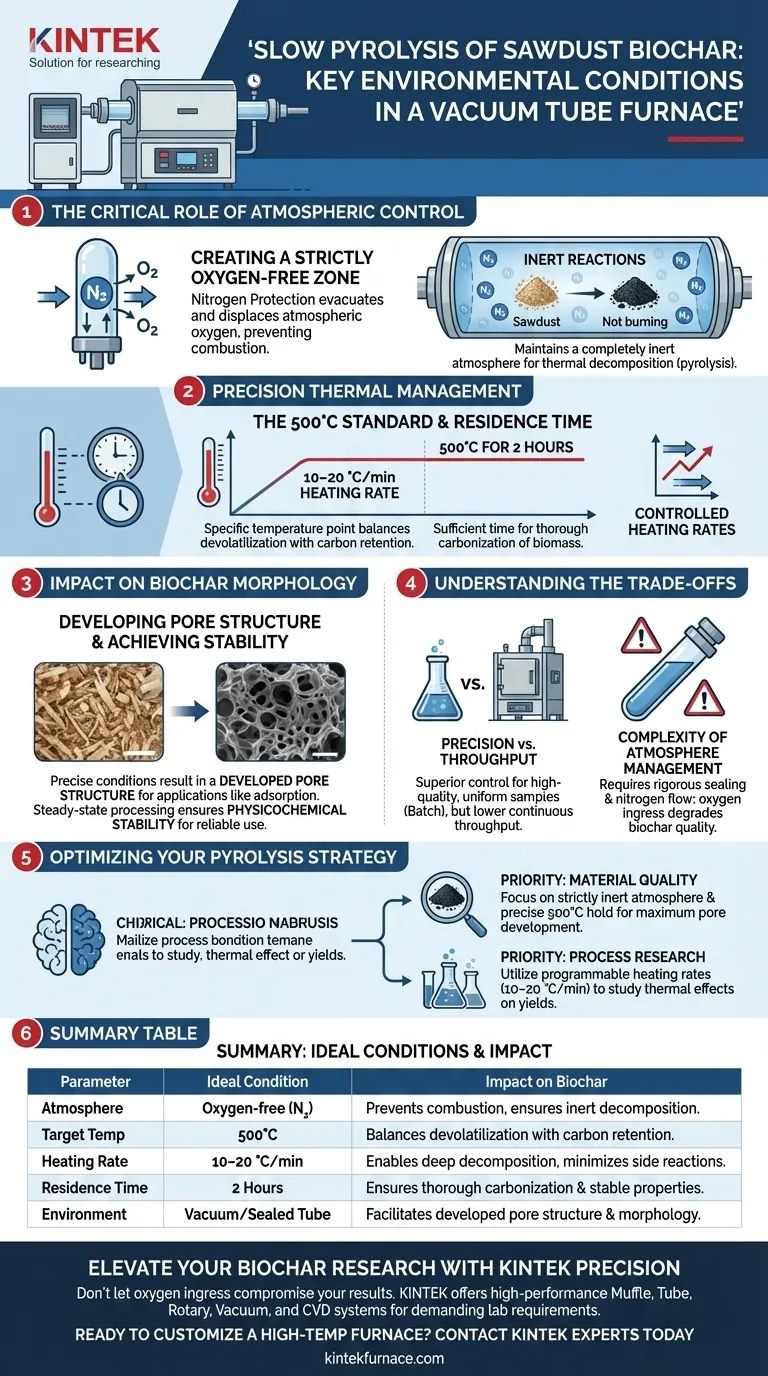

Il ruolo critico del controllo atmosferico

Creazione di una zona rigorosamente priva di ossigeno

La funzione principale del forno a tubo sotto vuoto in questo contesto è prevenire la combustione. Attraverso l'uso della protezione con azoto, il forno evacua o sposta l'ossigeno atmosferico dal tubo di reazione.

Garantire reazioni inerti

Introducendo azoto ad alta purezza tramite un sistema di controllo del circuito del gas, il forno mantiene un'atmosfera completamente inerte. Ciò garantisce che la segatura subisca decomposizione termica (pirolisi) piuttosto che bruciare, il che è essenziale per massimizzare la resa di biochar solido.

Gestione termica di precisione

Lo standard di 500°C

Per ottenere una pirolisi ottimale della segatura, il forno deve mantenere una temperatura target specifica. Lo standard principale per questo processo è 500°C, un punto di temperatura che bilancia la devolatilizzazione con la ritenzione del carbonio.

Tempo di permanenza e carbonizzazione

Raggiungere la temperatura target non è sufficiente; la durata dell'esposizione al calore è ugualmente critica. Il forno è programmato per mantenere questa temperatura per 2 ore, consentendo un tempo sufficiente per la completa carbonizzazione del materiale della biomassa.

Velocità di riscaldamento controllate

La qualità del prodotto finale dipende da come aumenta la temperatura, non solo da dove finisce. Il forno consente la regolazione flessibile delle velocità di riscaldamento (tipicamente 10–20 °C/min), che consente una profonda decomposizione termica e minimizza reazioni secondarie indesiderate.

Impatto sulla morfologia del biochar

Sviluppo della struttura porosa

Le condizioni ambientali specifiche fornite dal forno a tubo sotto vuoto influenzano direttamente l'architettura microscopica del biochar. La combinazione precisa di temperatura e flusso di gas inerte si traduce in una struttura porosa sviluppata, fondamentale per applicazioni come l'adsorbimento o l'ammendamento del suolo.

Ottenere stabilità fisico-chimica

Poiché l'ambiente di riscaldamento è uniforme e l'atmosfera è stabile, il biochar risultante presenta proprietà coerenti. Questa lavorazione a "stato stazionario" garantisce la stabilità fisico-chimica della base di biochar finale, rendendola affidabile per ulteriori usi sperimentali o industriali.

Comprensione dei compromessi

Precisione vs. Produttività

Mentre un forno a tubo sotto vuoto offre un controllo superiore sull'ambiente di reazione, è generalmente uno strumento di lavorazione a batch. Eccelle nella produzione di campioni uniformi e di alta qualità per la ricerca o la produzione su piccola scala, ma potrebbe mancare delle capacità di produttività continua dei forni rotanti industriali più grandi.

Complessità della gestione dell'atmosfera

Ottenere un ambiente "rigorosamente privo di ossigeno" richiede una sigillatura e una gestione del gas rigorose. Se il flusso di azoto viene interrotto o la tenuta del tubo è compromessa, l'ingresso di ossigeno degraderà immediatamente la qualità del biochar, trasformando il processo da pirolisi a combustione parziale.

Ottimizzazione della tua strategia di pirolisi

Per selezionare l'approccio giusto per il tuo progetto di biochar di segatura, considera i tuoi obiettivi finali:

- Se la tua priorità principale è la qualità del materiale: Dai priorità alla capacità del forno a tubo sotto vuoto di mantenere un'atmosfera rigorosamente inerte e tempi di mantenimento precisi a 500°C per massimizzare lo sviluppo dei pori.

- Se la tua priorità principale è la ricerca sul processo: Utilizza le velocità di riscaldamento programmabili (10–20 °C/min) per studiare come diverse curve termiche influenzano le rese di bio-olio rispetto al biochar.

Controllando rigorosamente l'assenza di ossigeno e l'erogazione precisa di calore, trasformi la segatura grezza da semplice rifiuto in un materiale di carbonio sofisticato e di alto valore.

Tabella riassuntiva:

| Parametro | Condizione ideale | Impatto sul biochar |

|---|---|---|

| Atmosfera | Priva di ossigeno (protezione con azoto) | Previene la combustione; garantisce la decomposizione termica inerte. |

| Temp. target | 500°C | Bilancia la devolatilizzazione con la massima ritenzione di carbonio. |

| Velocità di riscaldamento | 10–20 °C/min | Consente una profonda decomposizione e minimizza le reazioni secondarie. |

| Tempo di permanenza | 2 ore | Garantisce una carbonizzazione completa e proprietà chimiche stabili. |

| Ambiente | Vuoto/Tubo sigillato | Facilita una struttura porosa sviluppata e una morfologia di alta qualità. |

Eleva la tua ricerca sul biochar con la precisione KINTEK

Non lasciare che l'ingresso di ossigeno o il riscaldamento non uniforme compromettano i tuoi risultati di carbonizzazione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per i requisiti di laboratorio più esigenti. Sia che tu stia ottimizzando la pirolisi della segatura o sviluppando materiali di carbonio avanzati, i nostri forni forniscono le atmosfere inerti rigorosamente controllate e i profili termici precisi di cui hai bisogno.

Pronto a personalizzare un forno ad alta temperatura per le tue esigenze di laboratorio uniche?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Xin Pan, Sabry M. Shaheen. Functionalization of sawdust biochar using Mg-Fe-LDH and sodium dodecyl sulfonate enhanced its stability and immobilization capacity for Cd and Pb in contaminated water and soil. DOI: 10.1007/s42773-024-00401-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene ottenuto il controllo della temperatura in un forno a tubo? Padroneggia il riscaldamento di precisione per il tuo laboratorio

- Quale ruolo svolge un riscaldatore a tubo di grafite nella sintesi HPHT di Fe2B? Riscaldamento di precisione per materiali metastabili

- Quale ruolo svolge un forno tubolare ad alta temperatura nella pirolisi iniziale della biomassa di foglie di palma da dattero? Punti chiave

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di Sr3Al2O6? Ottenere purezza di fase a 1300°C

- Quali sono le applicazioni tipiche dei forni a tubo? Padronanza della lavorazione termica precisa

- Quali sono i vantaggi di un forno a tubo? Ottenere una lavorazione termica precisa e controllata

- Come contribuisce l'attivazione per pirolisi secondaria in un forno tubolare a 800 °C alla struttura porosa dell'APC?

- Qual è la procedura consigliata per mantenere la purezza dell'atmosfera in un forno a tubo sottovuoto? Garantire risultati di elevata purezza