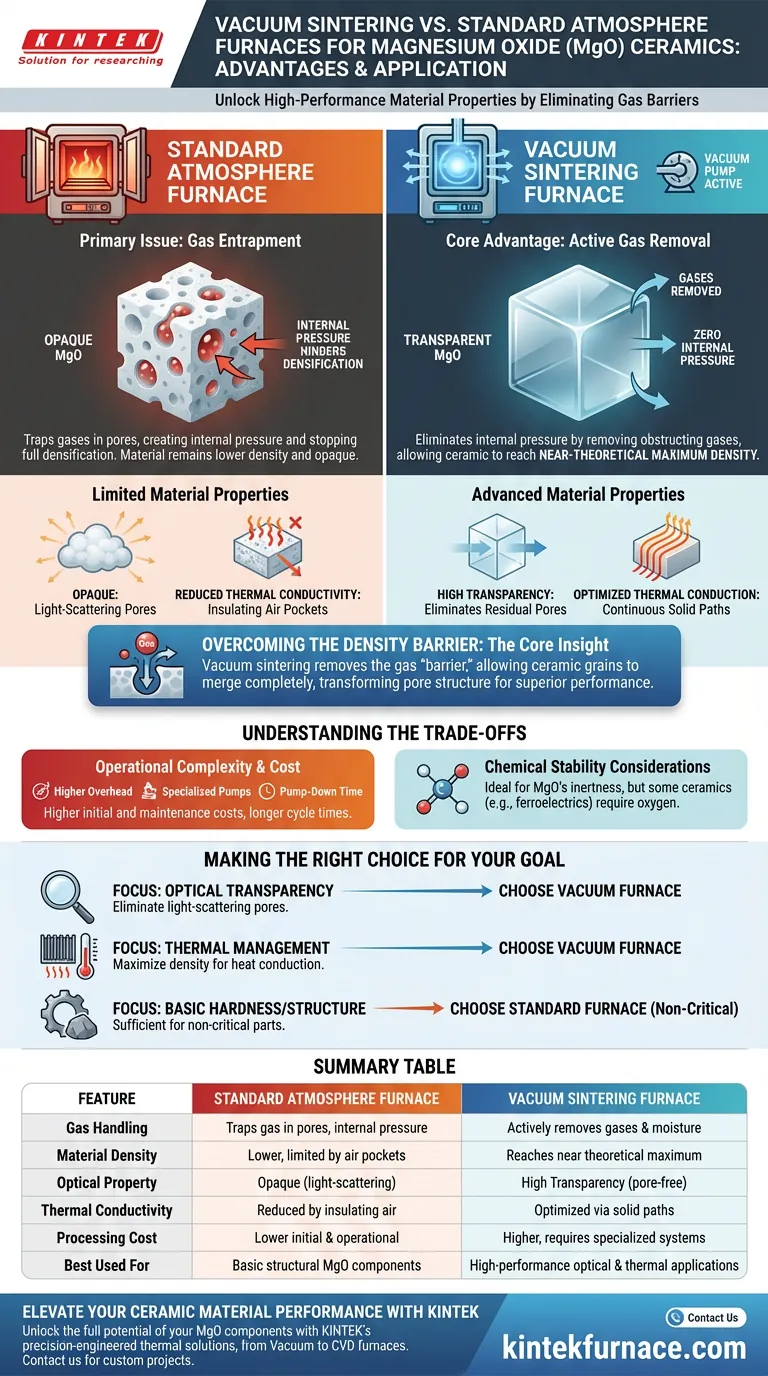

Il vantaggio principale dell'utilizzo di un forno a sinterizzazione sotto vuoto per l'Ossido di Magnesio (MgO) è la rimozione attiva dei gas che altrimenti ostacolano il processo di densificazione. Mentre i forni a atmosfera standard spesso intrappolano i gas all'interno del materiale, un ambiente sottovuoto elimina la pressione interna, consentendo alla ceramica di raggiungere una struttura microscopica che si avvicina molto alla sua densità teorica.

L'intuizione fondamentale La sinterizzazione sotto vuoto non si limita a riscaldare il materiale; cambia fondamentalmente la struttura dei pori. Rimuovendo i gas che ostruiscono, elimina la pressione interna che contrasta il restringimento. Per l'MgO in particolare, questo è il fattore decisivo tra la produzione di una ceramica opaca standard e un materiale trasparente ad alte prestazioni con una conducibilità termica superiore.

Superare la barriera della densità

Eliminazione della pressione interna dei gas

In un forno a atmosfera standard, le molecole di gas possono rimanere intrappolate all'interno dei pori della ceramica mentre il materiale si restringe.

Questo gas intrappolato crea una pressione interna che contrasta la forza di sinterizzazione, impedendo di fatto al materiale di diventare completamente denso. Un ambiente sottovuoto rimuove questi gas, eliminando la resistenza al restringimento.

Rimozione dei volatili adsorbiti

Le polveri ceramiche grezze contengono spesso gas adsorbiti o umidità sulla loro superficie.

Durante le fasi iniziali di riscaldamento, un forno sottovuoto estrae efficacemente questi volatili. Ciò impedisce la formazione di pori chiusi in una fase successiva del processo, garantendo che la struttura finale sia solida piuttosto che spugnosa.

Raggiungere la densità teorica

L'obiettivo finale della sinterizzazione dell'MgO è eliminare completamente la porosità.

Rimuovendo la "barriera" di gas, i grani ceramici possono fondersi più completamente. Ciò si traduce in un prodotto finale che possiede una densità quasi identica al massimo teorico del materiale.

Sbloccare proprietà avanzate dei materiali

Ottenere la trasparenza ottica

Il beneficio più specifico per l'MgO menzionato nella letteratura tecnica è la trasparenza.

I pori residui in una ceramica agiscono come centri di diffusione della luce, rendendo il materiale opaco. Eliminando virtualmente questi pori residui, la sinterizzazione sotto vuoto consente alla luce di passare attraverso il materiale, il che è essenziale per le applicazioni ottiche.

Ottimizzazione della conduzione termica

L'aria è un isolante termico. Pertanto, eventuali sacche d'aria microscopiche lasciate all'interno della ceramica riducono la sua capacità di trasferire calore.

La sinterizzazione sotto vuoto crea percorsi di conduzione termica continui e solidi attraverso il materiale. Ciò migliora significativamente la conducibilità termica del componente finale in MgO.

Comprendere i compromessi

Complessità operativa e costi

Sebbene i sistemi sottovuoto offrano purezza e densità, comportano costi generali più elevati.

Rispetto ai forni a basso vuoto o a atmosfera standard, i sistemi ad alto vuoto sono più costosi da gestire e mantenere. Richiedono anche un tempo di pompaggio, che può allungare il ciclo di elaborazione complessivo rispetto alla semplice cottura in aria aperta.

Considerazioni sulla stabilità chimica

La sinterizzazione sotto vuoto non è universalmente superiore per tutti i tipi di ceramica; dipende dalla chimica.

Ad esempio, alcune ceramiche ossidiche (come BCZT) richiedono un'atmosfera ricca di ossigeno per ridurre le vacanze di ossigeno e mantenere le proprietà piezoelettriche. Tuttavia, per l'MgO, dove l'obiettivo è spesso l'inerzia e la densità fisica piuttosto che la manipolazione ferroelettrica, il vuoto rimane la scelta superiore.

Fare la scelta giusta per il tuo obiettivo

Se stai decidendo tra un forno a atmosfera standard e un sistema sottovuoto per il tuo progetto MgO, considera i requisiti finali:

- Se la tua attenzione principale è la trasparenza ottica: devi utilizzare un forno sottovuoto per eliminare i pori residui che diffondono la luce e causano opacità.

- Se la tua attenzione principale è la gestione termica: è necessario un ambiente sottovuoto per massimizzare la densità e garantire percorsi di conduzione termica non ostruiti.

- Se la tua attenzione principale è la durezza/struttura di base: un forno sottovuoto produrrà generalmente una maggiore resistenza e durezza, sebbene un forno standard possa essere sufficiente per parti strutturali non critiche.

Riepilogo: Per le ceramiche di ossido di magnesio ad alte prestazioni, il forno sottovuoto non è un lusso ma una necessità per rimuovere le barriere fisiche di gas che impediscono la piena densità e trasparenza.

Tabella riassuntiva:

| Caratteristica | Forno a atmosfera standard | Forno a sinterizzazione sotto vuoto |

|---|---|---|

| Gestione dei gas | Intrappola gas nei pori, creando pressione interna | Rimuove attivamente gas e umidità volatili |

| Densità del materiale | Inferiore; limitata da sacche d'aria intrappolate | Raggiunge una densità vicina al massimo teorico |

| Proprietà ottica | Opaco (dovuto a pori che diffondono la luce) | Elevata trasparenza (elimina i pori residui) |

| Conducibilità termica | Ridotta da sacche d'aria isolanti | Ottimizzata tramite percorsi di conduzione solidi continui |

| Costo di elaborazione | Minori costi iniziali e operativi | Maggiori; richiede sistemi di pompaggio specializzati |

| Ideale per | Componenti strutturali di base in MgO | Applicazioni ottiche e termiche ad alte prestazioni |

Eleva le prestazioni dei tuoi materiali ceramici con KINTEK

Sblocca il pieno potenziale dei tuoi componenti in ossido di magnesio con soluzioni termiche ingegnerizzate con precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi di laboratorio ad alta temperatura, tra cui forni sottovuoto, muffole, a tubo, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Sia che tu miri alla densità teorica o alla trasparenza ottica, i nostri esperti tecnici sono pronti a progettare il forno perfetto per il tuo laboratorio. Contatta KINTEK oggi stesso per discutere il tuo progetto personalizzato e scopri come la nostra tecnologia avanzata sottovuoto può trasformare i risultati dei tuoi materiali.

Guida Visiva

Riferimenti

- Advanced Thermal Interface Materials: Insights into Low‐Temperature Sintering and High Thermal Conductivity of MgO. DOI: 10.1002/adma.202510237

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In quali settori è comunemente utilizzata la brasatura sotto vuoto? Essenziale per i settori aerospaziale, medico, automobilistico ed elettronico

- Quali misure di sicurezza sono incluse nei forni di fusione ad alto vuoto? Garantire la protezione dell'operatore e del processo

- Qual è il significato tecnico del controllo del tasso di perdita di vuoto? Garantire stabilità termica e purezza

- Quali sono gli indicatori chiave per misurare le prestazioni delle apparecchiature per il trattamento termico sotto vuoto? Ottimizza il tuo processo con KINTEK

- Quali sono i vantaggi di processo nell'utilizzare un forno sottovuoto anziché un forno convenzionale per l'essiccazione delle fibre di carbonio recuperate?

- Perché è necessario un forno per il trattamento termico sotto vuoto per la nitrurazione a gas dell'acciaio AISI 5140? Ottenere una tempra di precisione

- Quali sono i tipi di forni a vuoto in base alla forma di riscaldamento? Spiegazione del riscaldamento interno vs. esterno

- Quali fattori influenzano l'effetto di degasaggio nel trattamento termico sotto vuoto? Parametri chiave per risultati ottimali