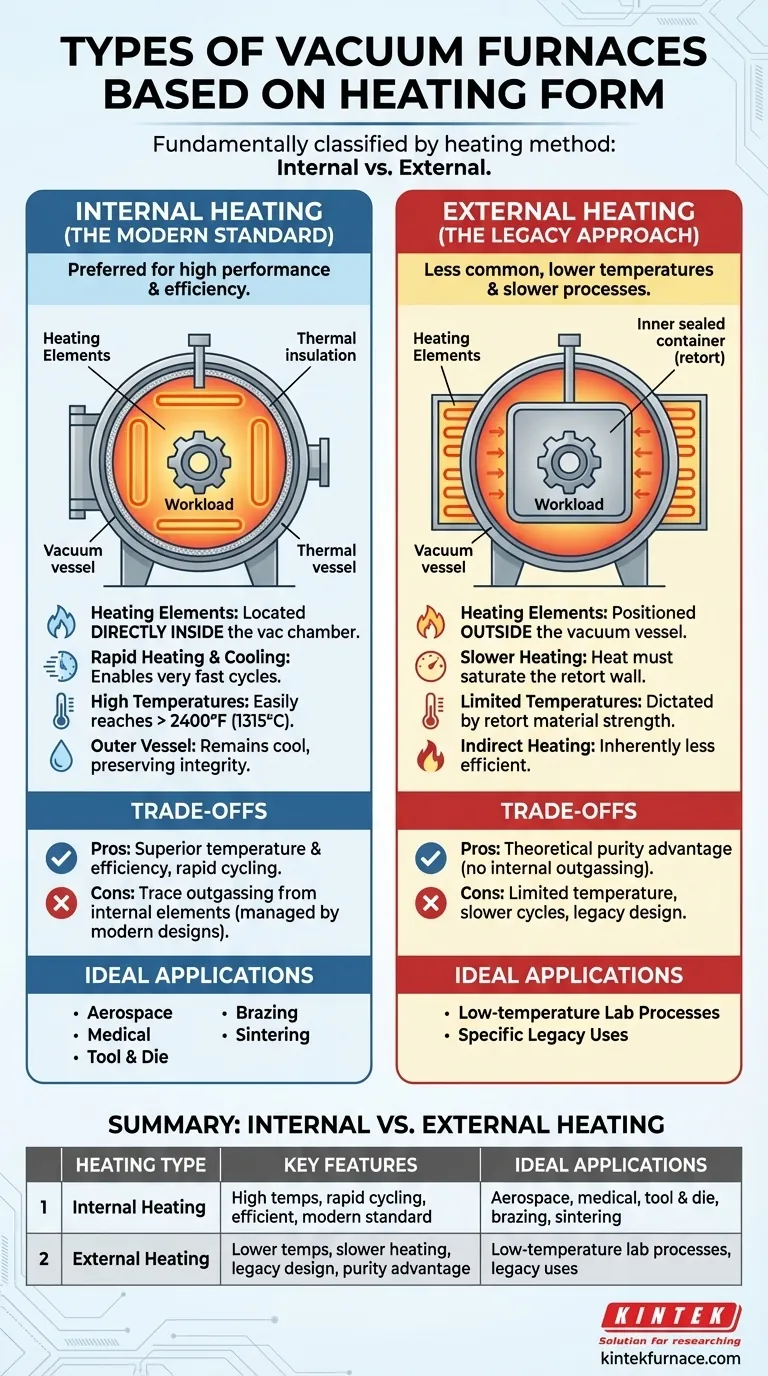

Fondamentalmente, i forni a vuoto sono classificati in due tipi in base al loro metodo di riscaldamento: riscaldamento interno e riscaldamento esterno. La stragrande maggioranza dei forni a vuoto moderni e ad alte prestazioni utilizza un design a riscaldamento interno, dove gli elementi riscaldanti sono posizionati direttamente all'interno della camera a vuoto per massimizzare l'efficienza e le capacità di temperatura.

La distinzione fondamentale non riguarda solo la posizione dei riscaldatori, ma un compromesso fondamentale tra prestazioni e semplicità. La moderna lavorazione dei materiali richiede le alte temperature e i cicli rapidi che solo un'architettura a riscaldamento interno può fornire in modo affidabile.

Le due architetture di riscaldamento fondamentali

Per comprendere qualsiasi forno a vuoto, è necessario prima capire come genera e applica il calore. Il posizionamento degli elementi riscaldanti rispetto al recipiente a vuoto determina le prestazioni, le limitazioni e le applicazioni ideali del forno.

Forni a riscaldamento interno (lo standard moderno)

In un forno a riscaldamento interno, gli elementi riscaldanti (tipicamente in grafite o metalli refrattari come il molibdeno) e l'isolamento termico si trovano all'interno della camera a vuoto, circondando il carico di lavoro.

Questo design è lo standard preferito per quasi tutte le moderne applicazioni industriali. Il calore viene generato direttamente all'interno dell'ambiente sottovuoto, consentendo cicli di riscaldamento e raffreddamento molto rapidi e temperature di processo estremamente elevate.

Poiché la fonte di calore è all'interno della camera, il recipiente esterno a vuoto rimane freddo, preservandone l'integrità strutturale.

Forni a riscaldamento esterno (l'approccio tradizionale)

In un forno a riscaldamento esterno, gli elementi riscaldanti sono posizionati all'esterno del recipiente a vuoto. Il carico di lavoro viene posto all'interno di un contenitore sigillato, spesso chiamato "ritorta", che viene poi evacuato.

Il calore deve prima saturare la parete di questa ritorta prima di poter irradiare il carico di lavoro all'interno. Questo metodo di riscaldamento indiretto è intrinsecamente più lento e meno efficiente.

Questo design è molto meno comune oggi, presente principalmente in attrezzature più vecchie o in applicazioni di laboratorio molto specifiche e a bassa temperatura.

Comprendere i compromessi: riscaldamento interno vs. esterno

La predominanza del design a riscaldamento interno è un risultato diretto dei suoi significativi vantaggi in termini di prestazioni. Tuttavia, comprendere i compromessi è fondamentale per apprezzare il motivo dell'esistenza di ciascun design.

Temperatura ed efficienza

I forni a riscaldamento interno sono di gran lunga superiori sotto questo aspetto. Possono facilmente raggiungere temperature superiori a 2.400°F (1315°C) e lo fanno con alta efficienza energetica, poiché il calore viene generato esattamente dove è necessario.

I forni a riscaldamento esterno sono gravemente limitati. La temperatura massima è dettata dalla resistenza del materiale della ritorta, che deve contenere il vuoto mentre viene riscaldata esternamente. Questo li rende inadatti per processi ad alta temperatura come la brasatura o la sinterizzazione.

Purezza e contaminazione

Questa è l'unica area in cui il riscaldamento esterno ha un vantaggio teorico. Poiché gli elementi riscaldanti sono esterni al vuoto, non c'è rischio che essi "degassino" e introducano contaminanti nell'ambiente del carico di lavoro.

In un forno a riscaldamento interno, gli elementi interni e l'isolamento possono rilasciare tracce di gas quando riscaldati, che devono essere gestite dal sistema di pompaggio del vuoto. Tuttavia, i design e i materiali moderni hanno in gran parte minimizzato questo problema per la maggior parte delle applicazioni.

Applicazione e funzione

Spesso i forni vengono descritti in base alla loro funzione, come forni a vuoto per tempra, forni per brasatura o forni per sinterizzazione.

Questi termini descrivono il processo per cui il forno è progettato. Fondamentalmente, quasi tutti questi tipi funzionali ad alte prestazioni sono costruiti utilizzando un'architettura a riscaldamento interno per raggiungere la temperatura e il controllo necessari.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione indicheranno direttamente l'architettura di riscaldamento necessaria.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alte prestazioni: hai bisogno di un forno a riscaldamento interno per la sua capacità di alta temperatura, cicli rapidi ed efficienza, rendendolo standard per le industrie aerospaziale, medica e degli utensili e stampi.

- Se il tuo obiettivo principale è la purezza assoluta in un processo a bassa temperatura: un forno a riscaldamento esterno potrebbe essere preso in considerazione, ma è in gran parte un design obsoleto con significative limitazioni di prestazioni.

Comprendere questo principio di progettazione fondamentale ti consente di guardare oltre i termini di marketing e valutare un forno a vuoto in base alle sue capacità fondamentali.

Tabella riassuntiva:

| Tipo di riscaldamento | Caratteristiche principali | Applicazioni ideali |

|---|---|---|

| Riscaldamento interno | Alte temperature (>2400°F), cicli rapidi, efficiente, standard moderno | Industrie aerospaziali, mediche, utensili e stampi, brasatura, sinterizzazione |

| Riscaldamento esterno | Temperature più basse, riscaldamento più lento, design obsoleto, vantaggio teorico di purezza | Processi di laboratorio a bassa temperatura, usi specifici obsoleti |

Hai bisogno di un forno a vuoto ad alte prestazioni su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta adattabilità ai tuoi requisiti sperimentali. Contattaci oggi per migliorare l'efficienza della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro