L'efficacia del degasaggio nel trattamento termico sotto vuoto dipende da una precisa interazione di quattro parametri chiave. Questi sono la temperatura del processo, il livello di vuoto raggiunto, la durata dell'operazione e le proprietà fisiche e chimiche intrinseche del materiale e dei gas in esso disciolti. Il controllo adeguato di queste variabili è ciò che distingue una purificazione riuscita da un tentativo fallito.

La sfida fondamentale del degasaggio non consiste semplicemente nell'applicare calore e vuoto. Consiste nell'utilizzare strategicamente la temperatura per energizzare gli atomi di gas intrappolati e nell'usare un vuoto elevato per creare un potente gradiente di pressione che li espella dal materiale.

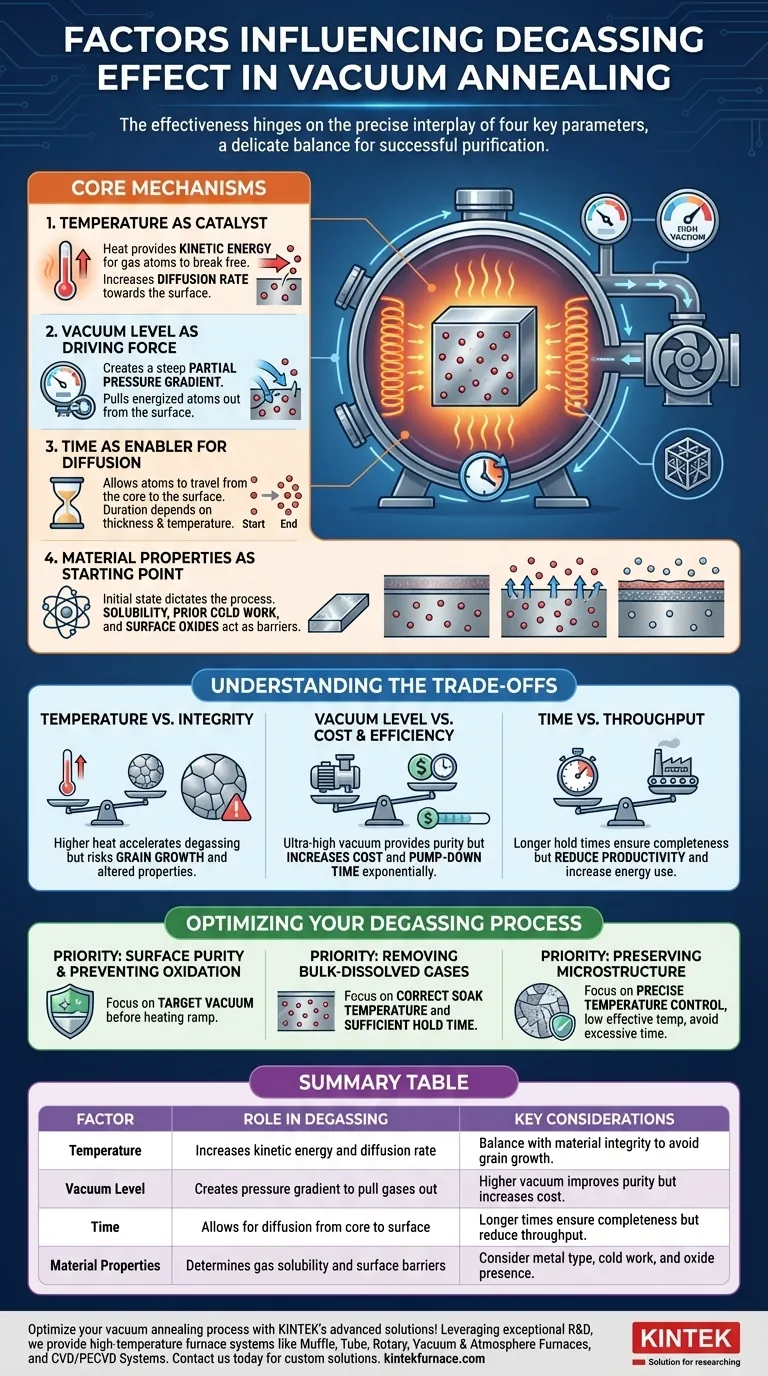

I Meccanismi Fondamentali del Degasaggio

Per controllare il risultato, devi prima comprendere il ruolo che ogni fattore svolge nel processo fisico di rimozione dei gas intrappolati da un materiale solido.

La Temperatura come Catalizzatore

Il calore fornisce l'energia cinetica necessaria affinché gli atomi di gas (come idrogeno, azoto e ossigeno) si liberino dal reticolo metallico in cui sono intrappolati.

Temperature più elevate aumentano anche drasticamente la velocità di diffusione di questi atomi, consentendo loro di muoversi più liberamente attraverso la struttura del materiale verso la superficie.

Il Livello di Vuoto come Forza Trainante

Un vuoto elevato abbassa significativamente la pressione nella camera di trattamento. Questo crea un ripido gradiente di pressione parziale tra l'interno del materiale (alta concentrazione di gas) e l'ambiente circostante (bassa concentrazione di gas).

Questa differenza di pressione è la forza trainante fondamentale che estrae gli atomi di gas energizzati una volta che raggiungono la superficie del materiale, dove vengono poi rimossi dalle pompe del vuoto.

Il Tempo come Abilitatore della Diffusione

Il degasaggio non è istantaneo. Richiede un tempo sufficiente affinché gli atomi di gas viaggino dal nucleo del componente alla sua superficie.

La durata richiesta dipende direttamente dallo spessore del materiale, dalla sua temperatura e dal gas specifico rimosso. Pezzi più spessi o temperature più basse richiedono tempi di mantenimento più lunghi per ottenere un degasaggio completo.

Le Proprietà del Materiale come Punto di Partenza

Lo stato iniziale del tuo materiale detta l'intero processo. Fattori come il tipo di metallo, la precedente lavorazione a freddo e la presenza di leghe determinano la solubilità dei diversi gas.

Inoltre, stabili ossidi metallici sulla superficie possono agire da barriera, impedendo la fuoriuscita del gas. Una funzione chiave del vuoto è prevenire la formazione di nuovi ossidi durante il processo di riscaldamento.

Comprendere i Compromessi

Ottimizzare un ciclo di trattamento termico sotto vuoto è un esercizio di bilanciamento di fattori concorrenti. Spingere una variabile al suo estremo ha spesso conseguenze negative per un'altra.

Temperatura vs. Integrità del Materiale

Sebbene temperature più elevate accelerino il degasaggio, un calore eccessivo può essere distruttivo. Può causare indesiderata crescita del grano, che altera le proprietà meccaniche, o portare a cambiamenti di fase indesiderati nella lega. L'obiettivo è trovare una temperatura sufficientemente alta per la diffusione ma sufficientemente bassa da preservare la microstruttura desiderata.

Livello di Vuoto vs. Costo ed Efficienza

Raggiungere un vuoto ultra-elevato (UHV) fornisce l'ambiente più pulito ma comporta un costo significativo sia in termini di attrezzature che di tempo. Il tempo di pompaggio richiesto aumenta esponenzialmente man mano che si mira a vuoti più elevati. È necessario bilanciare la necessità di purezza superficiale con i costi operativi e la produttività.

Tempo vs. Produttività

Un tempo di mantenimento più lungo garantisce una rimozione del gas più completa, specialmente dal nucleo dei componenti spessi. Tuttavia, ogni minuto aggiuntivo trascorso nel forno riduce la produttività complessiva e aumenta il consumo energetico. Il tempo ciclo deve essere sufficientemente lungo per soddisfare gli standard di qualità ma sufficientemente breve per rimanere economicamente sostenibile.

Ottimizzazione del Processo di Degasaggio

Il tuo obiettivo specifico determinerà quale variabile di processo dovresti privilegiare.

- Se la tua priorità è la purezza superficiale e la prevenzione dell'ossidazione: Dai priorità al raggiungimento del livello di vuoto target prima di iniziare ad aumentare la temperatura del forno.

- Se la tua priorità è rimuovere i gas disciolti nel bulk (come l'idrogeno): Dai priorità al raggiungimento della temperatura di mantenimento corretta e consenti un tempo di permanenza sufficiente per consentire la completa diffusione.

- Se la tua priorità è preservare una microstruttura specifica: Dai priorità a un controllo preciso della temperatura, utilizzando la temperatura efficace più bassa e evitando tempi di mantenimento eccessivamente lunghi.

Padroneggiando queste variabili, trasformi il trattamento termico sotto vuoto da un semplice processo di riscaldamento a uno strumento preciso per la purificazione dei materiali.

Tabella Riassuntiva:

| Fattore | Ruolo nel Degasaggio | Considerazioni Chiave |

|---|---|---|

| Temperatura | Aumenta l'energia cinetica e la velocità di diffusione dei gas | Bilanciare con l'integrità del materiale per evitare la crescita del grano |

| Livello di Vuoto | Crea un gradiente di pressione per estrarre i gas | Un vuoto più elevato migliora la purezza ma aumenta i costi |

| Tempo | Consente la diffusione dal nucleo alla superficie | Tempi più lunghi assicurano completezza ma riducono la produttività |

| Proprietà del Materiale | Determina la solubilità dei gas e le barriere superficiali | Considerare il tipo di metallo, la lavorazione a freddo e la presenza di ossidi |

Ottimizza il tuo processo di trattamento termico sotto vuoto con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sotto vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza del degasaggio e la purezza del materiale. Contattaci oggi per discutere di come possiamo supportare le tue esigenze specifiche e aumentare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori