Le prestazioni delle apparecchiature per il trattamento termico sotto vuoto sono fondamentalmente misurate da due indicatori principali: le dimensioni e la geometria della loro area di lavoro effettiva e l'uniformità della temperatura raggiunta all'interno di tale spazio. Questi fattori determinano direttamente la capacità dell'attrezzatura e, soprattutto, la sua capacità di produrre risultati coerenti e di alta qualità per i pezzi in trattamento.

Mentre i produttori spesso evidenziano specifiche come la temperatura massima o la velocità della pompa, la vera misura di un forno sottovuoto è la sua capacità di fornire un processo termico prevedibile e ripetibile. Ciò è definito da quanto uniformemente può applicare la temperatura ai vostri pezzi all'interno di un ambiente sottovuoto stabile e controllato.

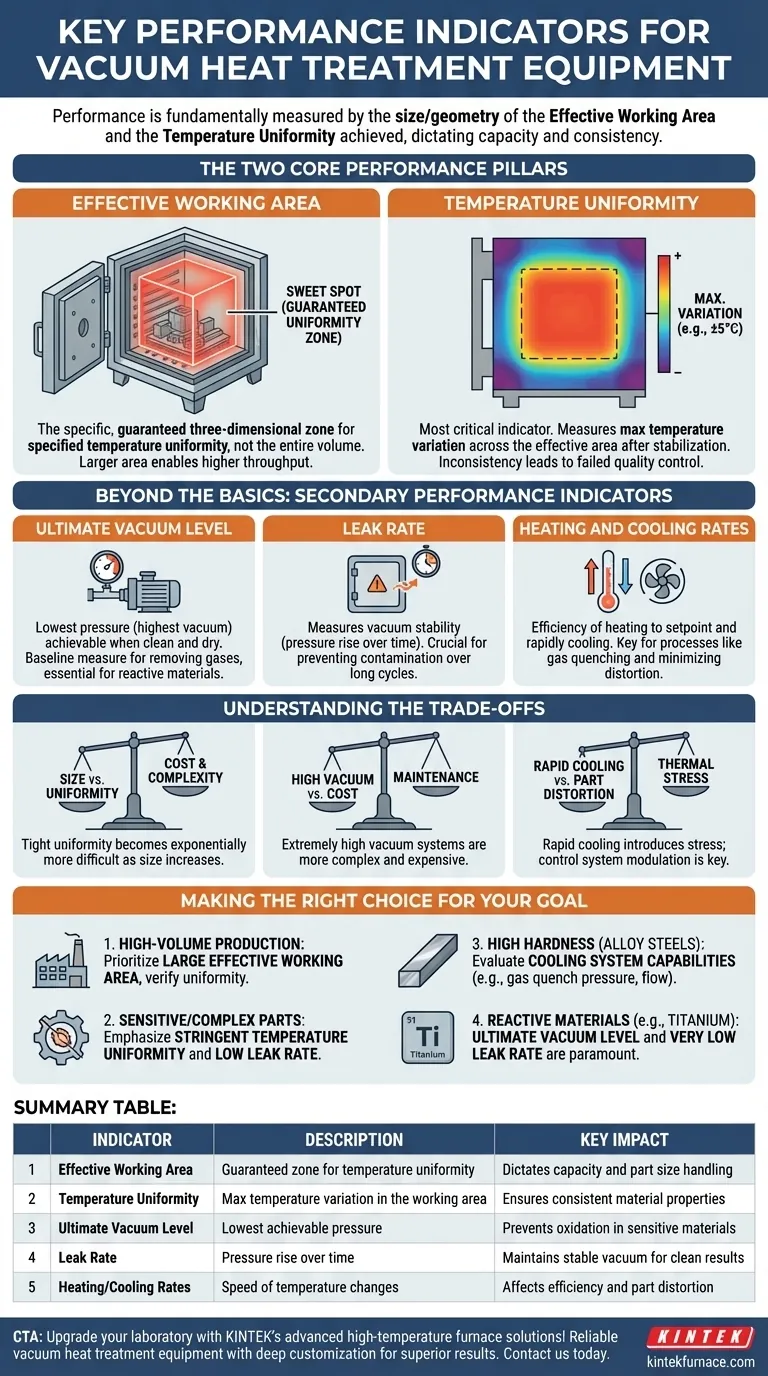

I Due Pilastri Fondamentali delle Prestazioni

La qualità di qualsiasi processo di trattamento termico sotto vuoto, dal semplice ricottura allo spegnimento a gas complesso, dipende quasi interamente da due caratteristiche fondamentali del forno. Queste sono le metriche che hanno l'impatto più diretto sulle proprietà finali del materiale.

Definizione dell'Area di Lavoro Effettiva

L'area di lavoro effettiva non è l'intero volume interno del forno. È la zona tridimensionale specifica e garantita dove l'attrezzatura può mantenere l'uniformità di temperatura specificata.

Pensatela come il "punto ottimale". I pezzi posizionati al di fuori di questa zona non subiranno lo stesso ciclo termico controllato, portando a risultati incoerenti, fallimenti nel controllo qualità e scarti di materiale. Un'area effettiva più ampia consente una maggiore produttività o la lavorazione di singoli componenti più grandi.

Il Ruolo Critico dell'Uniformità della Temperatura

L'uniformità della temperatura è probabilmente l'indicatore di prestazione più critico. Misura la variazione massima di temperatura (ad esempio, ±5°C o ±10°F) su tutta l'area di lavoro effettiva una volta che il forno si è stabilizzato sulla temperatura impostata.

Una scarsa uniformità significa che diverse parti di un singolo componente, o diversi componenti in un lotto, vengono trattate a temperature diverse. Ciò porta direttamente a durezza incoerente, struttura del grano e potenziale distorsione, minando completamente l'obiettivo del processo di trattamento termico.

Oltre le Basi: Indicatori di Prestazione Secondari

Mentre l'area di lavoro e l'uniformità della temperatura definiscono la qualità del processo termico, altri indicatori definiscono la qualità dell'ambiente sottovuoto e l'efficienza dell'operazione.

Livello di Vuoto Ultimo

Questa è la pressione più bassa (vuoto più alto) che il sistema di pompaggio del forno può raggiungere quando la camera è pulita, vuota e asciutta. Indica la capacità teorica del sistema di rimuovere i gas atmosferici.

Un vuoto ultimo più basso è essenziale per la lavorazione di materiali altamente reattivi e sensibili all'ossidazione. È una misura di base della salute e del design del sistema di pompaggio, che spesso include una serie di pompe come una pompa di mantenimento e una pompa a diffusione ad alto vuoto.

Tasso di Perdita (Leak Rate)

In pratica, il tasso di perdita è spesso più importante del vuoto ultimo per le operazioni quotidiane. Misura quanto bene la camera del forno mantiene il suo vuoto, tipicamente espresso come aumento di pressione nel tempo (ad esempio, micron all'ora).

Un basso tasso di perdita garantisce che l'ambiente sottovuoto controllato rimanga stabile durante il lungo ciclo di riscaldamento, prevenendo la contaminazione da perdite microscopiche in guarnizioni, saldature o raccordi. Questo è cruciale per ottenere superfici pulite e brillanti ed evitare reazioni indesiderate.

Velocità di Riscaldamento e Raffreddamento

L'efficienza e la capacità di un forno sono misurate anche dalla velocità con cui può riscaldare un carico alla temperatura impostata e, cosa fondamentale, dalla velocità con cui può raffreddarlo.

Per processi come lo spegnimento a gas sotto vuoto, la velocità di raffreddamento è un indicatore di prestazione chiave. La capacità di un sistema di spegnimento a gas ad alta pressione di estrarre rapidamente il calore è ciò che consente la tempratura di molti tipi di acciaio senza l'uso di olio o acqua, con conseguente minore distorsione e un prodotto finale più pulito.

Comprendere i Compromessi

La selezione o la valutazione delle apparecchiature per il trattamento termico sotto vuoto comporta l'equilibrio tra priorità in competizione. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Dimensioni vs. Uniformità

Ottenere una rigorosa uniformità di temperatura diventa esponenzialmente più difficile e costoso all'aumentare delle dimensioni dell'area di lavoro effettiva. Un forno molto grande con scarsa uniformità è meno utile di un forno più piccolo che fornisce un processo perfettamente coerente.

Alto Vuoto vs. Costo

I sistemi progettati per livelli di vuoto estremamente elevati sono più complessi, richiedono maggiore manutenzione e hanno un costo iniziale più elevato. È essenziale abbinare i requisiti di vuoto del vostro materiale alla capacità dell'attrezzatura, poiché una specifica eccessiva del livello di vuoto aggiunge spese non necessarie.

Raffreddamento Rapido vs. Distorsione del Pezzo

Sebbene il raffreddamento rapido sia un vantaggio chiave dei moderni forni sottovuoto, può anche introdurre stress termici significativi, portando a distorsioni o persino crepe in pezzi con geometrie complesse. Un sistema ad alte prestazioni non riguarda solo la potenza di raffreddamento grezza, ma anche la capacità del sistema di controllo di modulare e programmare il ciclo di raffreddamento per soddisfare le esigenze del pezzo.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra applicazione specifica determina quali indicatori di prestazione devono essere prioritari.

- Se la vostra attenzione principale è la produzione ad alto volume: Date priorità a una grande area di lavoro effettiva, ma verificate che l'uniformità di temperatura certificata sia soddisfatta in tutta quella zona.

- Se la vostra attenzione principale è la lavorazione di pezzi sensibili o complessi: Enfatizzate una rigorosa uniformità della temperatura (ad esempio, ±5°C o migliore) e un tasso di perdita certificato basso per garantire la stabilità del processo.

- Se la vostra attenzione principale è ottenere un'elevata durezza negli acciai legati: Valutate le capacità del sistema di raffreddamento, come la pressione massima di spegnimento a gas (ad esempio, da 2 a 20 bar) e la dinamica del flusso del gas.

- Se la vostra attenzione principale è lavorare con materiali altamente reattivi (ad esempio, titanio): Il livello di vuoto ultimo e un tasso di perdita molto basso diventano fondamentali per prevenire qualsiasi ossidazione o contaminazione superficiale.

Concentrandovi su questi indicatori di prestazione principali, potete superare le specifiche di marketing e selezionare un sistema che offra risultati affidabili e ripetibili per la vostra applicazione specifica.

Tabella Riassuntiva:

| Indicatore | Descrizione | Impatto Chiave |

|---|---|---|

| Area di Lavoro Effettiva | Zona garantita per l'uniformità della temperatura | Determina la capacità e la gestione delle dimensioni dei pezzi |

| Uniformità della Temperatura | Variazione massima di temperatura nell'area di lavoro | Assicura proprietà del materiale coerenti |

| Livello di Vuoto Ultimo | Pressione più bassa raggiungibile | Previene l'ossidazione nei materiali sensibili |

| Tasso di Perdita | Aumento di pressione nel tempo | Mantiene un vuoto stabile per risultati puliti |

| Velocità di Riscaldamento/Raffreddamento | Velocità dei cambiamenti di temperatura | Influenza l'efficienza e la distorsione dei pezzi |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori apparecchiature affidabili per il trattamento termico sotto vuoto, inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le vostre esigenze sperimentali uniche, offrendo un controllo della temperatura superiore, un riscaldamento uniforme e prestazioni efficienti. Contattateci oggi per discutere come possiamo migliorare l'affidabilità e i risultati del vostro processo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza