Il vantaggio principale di un forno di essiccazione sottovuoto è la sua capacità di rimuovere i solventi rapidamente a temperature significativamente più basse rispetto all'essiccazione termica standard. Riducendo la pressione ambientale, si abbassa il punto di ebollizione dell'umidità e dei solventi residui (come l'etanolo), consentendo un'essiccazione efficace a temperature comprese tra 30 e 60 °C. Ciò previene la degradazione termica e l'ossidazione che spesso compromettono la qualità delle polveri fotocatalitiche nei forni standard.

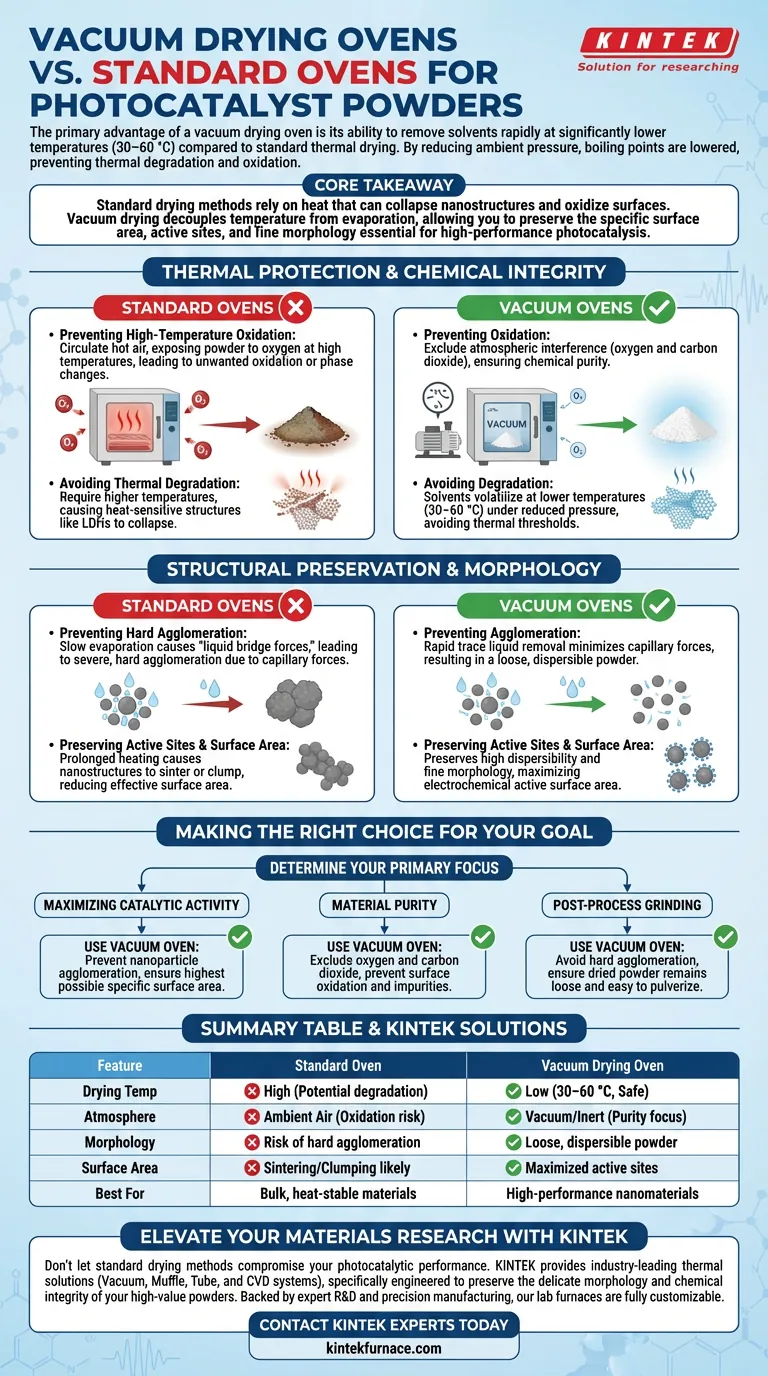

Concetto chiave I metodi di essiccazione standard si basano sul calore che può collassare le nanostrutture e ossidare le superfici. L'essiccazione sottovuoto disaccoppia la temperatura dall'evaporazione, consentendo di preservare l'area superficiale specifica, i siti attivi e la morfologia fine essenziali per la fotocatalisi ad alte prestazioni.

Protezione Termica e Integrità Chimica

Il beneficio più immediato dell'essiccazione sottovuoto è la preservazione della composizione chimica del materiale. I forni standard richiedono tipicamente temperature più elevate per rimuovere i solventi, il che introduce rischi significativi per i catalizzatori delicati.

Prevenire l'Ossidazione ad Alta Temperatura

I forni standard fanno circolare aria calda, che espone la polvere all'ossigeno ad alte temperature. Ciò porta spesso a reazioni di ossidazione indesiderate o a cambiamenti di fase.

Un forno sottovuoto opera escludendo le interferenze atmosferiche (ossigeno e anidride carbonica). Questo ambiente privo di ossigeno è fondamentale per i materiali inclini a reazioni secondarie, garantendo il mantenimento della purezza chimica della superficie del materiale attivo.

Evitare la Degradazione Termica

Molti precursori o compositi fotocatalitici, come gli idrossidi doppi stratificati (LDH), sono sensibili al calore. Il calore elevato può causare il collasso di queste strutture.

Abbassando la pressione del sistema, i solventi si volatilizzano a temperature molto più basse (ad es. 60 °C o anche 30 °C). Ciò consente al materiale di asciugarsi completamente senza raggiungere la soglia termica che ne degraderebbe la struttura.

Preservazione Strutturale e Morfologia

Oltre alla purezza chimica, l'architettura fisica di un fotocatalizzatore, la sua forma e la sua porosità, definiscono la sua efficienza. L'essiccazione sottovuoto è superiore nel mantenere queste caratteristiche fisiche.

Prevenire l'Agglomerazione Dura

Nell'essiccazione standard, mentre il liquido evapora lentamente, le "forze del ponte liquido" possono attrarre le particelle. Ciò crea forze capillari che si traducono in un'agglomerazione severa e dura.

L'essiccazione sottovuoto facilita la rapida rimozione dei liquidi traccia dai pori delle particelle. Questa velocità e meccanismo minimizzano le forze capillari, prevenendo la formazione di grumi duri. Il risultato è una polvere sciolta e disperdibile, più facile da macinare e processare.

Preservare i Siti Attivi e l'Area Superficiale

Le prestazioni di un fotocatalizzatore sono direttamente legate alla sua area superficiale specifica e alla disponibilità di siti attivi (come nanoparticelle di platino o particelle di MnMgPO4).

Il riscaldamento prolungato in un forno standard può causare la sinterizzazione o l'agglomerazione di queste nanostrutture, riducendo la loro area superficiale effettiva. L'essiccazione sottovuoto preserva l'elevata disperdibilità delle nanoparticelle e la fine morfologia del composito, massimizzando l'area superficiale attiva elettrochimica.

Comprendere i Compromessi

Sebbene l'essiccazione sottovuoto offra una qualità superiore per i nanomateriali, è importante applicarla dove aggiunge il massimo valore.

Complessità dell'Attrezzatura vs. Necessità

L'essiccazione sottovuoto aggiunge complessità al processo rispetto a un semplice forno a convezione. Richiede una pompa per vuoto e una camera sigillabile, il che introduce requisiti di manutenzione per le guarnizioni e l'olio della pompa.

Limitazioni dell'Elaborazione a Lotti

I forni sottovuoto sono tipicamente dispositivi per processi a lotti. Se il tuo flusso di lavoro richiede un'essiccazione continua e ad alto rendimento di materiali sfusi dove l'area superficiale non è critica, un forno standard potrebbe essere più efficiente. L'essiccazione sottovuoto è riservata a polveri di alto valore dove la morfologia e la chimica superficiale sono non negoziabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se l'essiccazione sottovuoto è necessaria per il tuo progetto specifico, considera le tue metriche di prestazione:

- Se il tuo obiettivo principale è Massimizzare l'Attività Catalitica: Usa un forno sottovuoto per prevenire l'agglomerazione delle nanoparticelle e garantire la massima area superficiale possibile.

- Se il tuo obiettivo principale è la Purezza del Materiale: Usa un forno sottovuoto per escludere ossigeno e anidride carbonica, prevenendo l'ossidazione superficiale e la formazione di impurità (come i carbonati).

- Se il tuo obiettivo principale è la Macinazione Post-Processo: Usa un forno sottovuoto per evitare l'agglomerazione dura, garantendo che la polvere essiccata rimanga sciolta e facile da polverizzare.

Per fotocatalizzatori ad alte prestazioni, il forno di essiccazione sottovuoto non è solo uno strumento di essiccazione; è una fase di controllo della sintesi che blocca la nanostruttura che hai lavorato duramente per creare.

Tabella Riassuntiva:

| Caratteristica | Forno Standard | Forno di Essiccazione Sottovuoto |

|---|---|---|

| Temp. di Essiccazione | Alta (Potenziale degradazione) | Bassa (30–60 °C, Sicura) |

| Atmosfera | Aria Ambiente (Rischio ossidazione) | Vuoto/Inerte (Focus purezza) |

| Morfologia | Rischio di agglomerazione dura | Polvere sciolta e disperdibile |

| Area Superficiale | Probabile sinterizzazione/agglomerazione | Siti attivi massimizzati |

| Ideale per | Materiali sfusi, stabili al calore | Nanomateriali ad alte prestazioni |

Eleva la Tua Ricerca sui Materiali con KINTEK

Non lasciare che i metodi di essiccazione standard compromettano le prestazioni del tuo fotocatalizzatore. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi sottovuoto, muffole, tubolari e CVD, specificamente progettati per preservare la delicata morfologia e l'integrità chimica delle tue polveri di alto valore.

Supportati da R&S esperti e produzione di precisione, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Assicura che i tuoi catalizzatori mantengano la massima area superficiale e purezza con la giusta tecnologia.

Contatta Oggi gli Esperti KINTEK per trovare la soluzione di essiccazione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come aiuta la sinterizzazione sotto vuoto nella purificazione dei materiali? Ottieni Purezza e Prestazioni Superiori

- Perché è necessario il vuoto per la diffusione in fase gassosa dello zolfo? Aumentare il caricamento di zolfo di Se-ZnS/HSC al 68,2% in peso.

- Come fa un forno a vuoto a essere efficiente dal punto di vista energetico? Scopri i meccanismi chiave per costi inferiori

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per l'essiccazione di fogli di elettrodi rivestiti nella produzione di batterie agli ioni di sodio?

- Qual è lo standard del trattamento termico sottovuoto? Padroneggiare purezza, precisione e prestazioni

- Qual è il ruolo del gas inerte in un forno a vuoto? Sbloccare il raffreddamento rapido e controllato per una metallurgia superiore

- In che modo un ambiente sottovuoto aiuta a rimuovere le impurità dal metallo fuso? Ottieni metallo di elevata purezza per prestazioni superiori

- Quali sono i due tipi di forni a vuoto basati sulla forma di riscaldamento? Scegli il design giusto per il tuo laboratorio