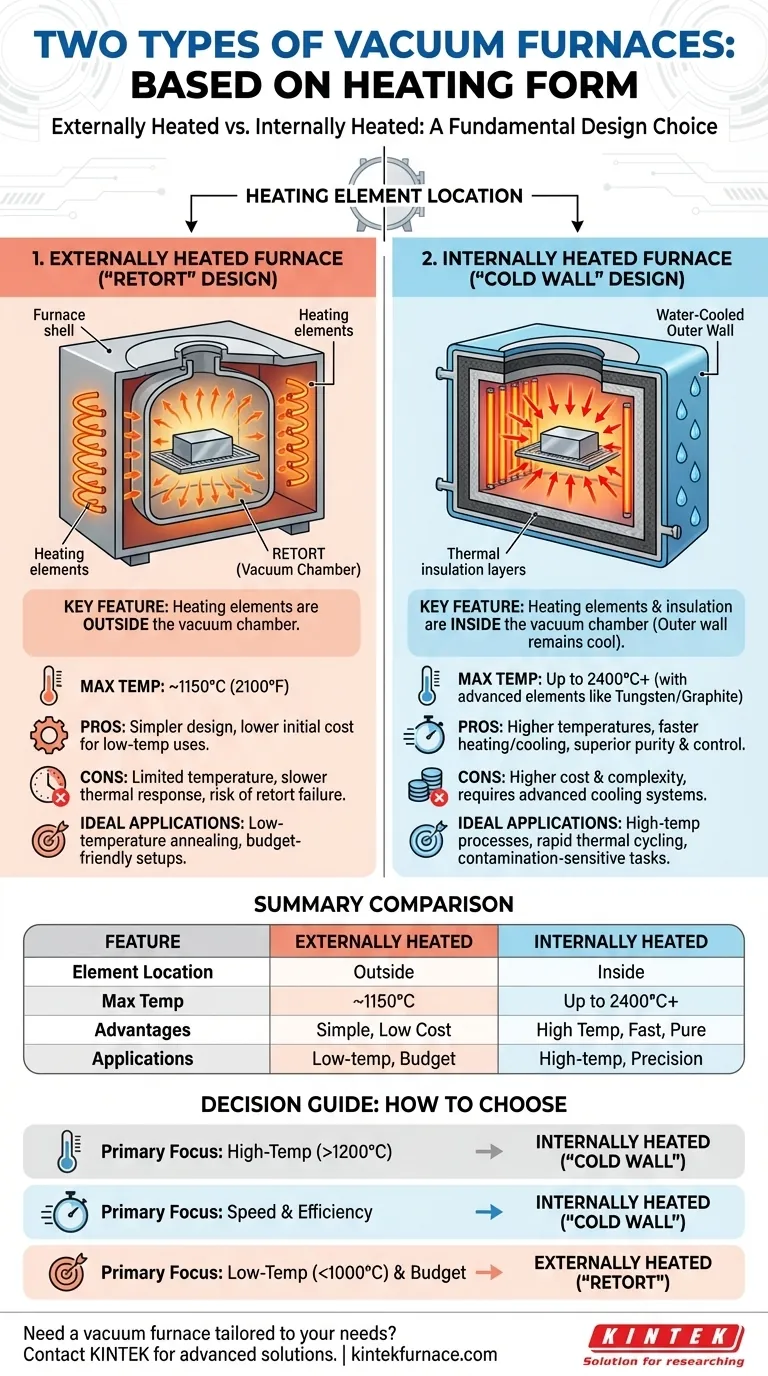

In termini di progettazione di riscaldamento fondamentale, i forni a vuoto sono classificati in due tipi principali: a riscaldamento esterno e a riscaldamento interno. In un forno a riscaldamento esterno, gli elementi riscaldanti si trovano all'esterno della camera a vuoto, mentre in un forno a riscaldamento interno, gli elementi sono posizionati direttamente all'interno dell'ambiente sigillato sottovuoto.

Sebbene esistano entrambi i design, la scelta tra i due è una decisione ingegneristica critica che determina i limiti di temperatura, l'efficienza e il costo di un forno. Le moderne applicazioni ad alte prestazioni si affidano in modo schiacciante all'architettura a riscaldamento interno, o "a parete fredda".

Le due architetture di riscaldamento fondamentali

La posizione degli elementi riscaldanti rispetto alla camera a vuoto è la differenza di progettazione più fondamentale in un forno a vuoto. Questa singola scelta ha effetti a cascata sulle capacità e sui limiti del forno.

Forni a riscaldamento esterno (il design "a storta")

In questo design, la parte da lavorare viene inserita all'interno di un recipiente sigillato, spesso chiamato storta (retort). L'intera storta viene quindi posizionata all'interno di un forno più grande dove gli elementi riscaldanti esterni riscaldano le pareti della storta, che a loro volta irradiano calore alla parte al suo interno.

Questo metodo è meccanicamente semplice ma soffre di un limite significativo: il materiale della storta stessa deve resistere sia all'alta temperatura che alla pressione atmosferica esterna mantenendo una tenuta a vuoto. Ciò limita notevolmente la temperatura massima di esercizio, tipicamente intorno a 1150°C (2100°F).

Forni a riscaldamento interno (il design "a parete fredda")

Questo è il design preferito e più comune per i moderni forni a vuoto. Gli elementi riscaldanti e l'isolamento termico sono posizionati all'interno della camera a vuoto insieme al carico di lavoro.

La parete esterna del recipiente viene mantenuta fredda, solitamente con un circuito di raffreddamento ad acqua, motivo per cui viene chiamato design "a parete fredda". Poiché la parete esterna fredda non è esposta ad alte temperature, può facilmente mantenere la sua resistenza strutturale e l'integrità della tenuta a vuoto.

Perché il riscaldamento interno domina i forni moderni

Il passaggio a design a riscaldamento interno è guidato dalla domanda di temperature più elevate e di un maggiore controllo del processo. L'approccio "a parete fredda" risolve i limiti fondamentali del metodo di riscaldamento esterno.

Sbloccare temperature più elevate

Questo è il vantaggio principale. Poiché la parete della camera strutturale rimane fredda, l'unico limite termico sono gli elementi riscaldanti e l'isolamento stessi.

L'utilizzo di materiali come il molibdeno consente temperature fino a 1600°C. I forni avanzati che utilizzano elementi riscaldanti in grafite o tungsteno possono superare regolarmente i 2400°C, consentendo processi impossibili con il riscaldamento esterno.

Risposta termica più rapida

Con gli elementi riscaldanti all'interno della camera, l'energia viene trasferita direttamente al carico di lavoro tramite irraggiamento. Questo è molto più efficiente e veloce che riscaldare indirettamente una massiccia parete della storta.

Allo stesso modo, il raffreddamento può essere accelerato introducendo un gas inerte nella camera, che viene quindi fatto circolare da una ventola attraverso il carico di lavoro caldo e raffreddato dalla "parete fredda".

Purezza e controllo superiori

Mantenendo fredde le pareti della camera, si minimizza il rischio di "degassamento" (outgassing), ovvero il rilascio di molecole intrappolate dall'acciaio della camera stessa. Ciò si traduce in un ambiente a vuoto più pulito e in una minore potenziale contaminazione delle parti in lavorazione.

Comprendere i compromessi

Sebbene il forno a riscaldamento interno sia superiore in termini di prestazioni, presenta una serie di considerazioni. Nessun singolo design è perfetto per ogni possibile scenario.

Costo e complessità

Un forno "a parete fredda" è una macchina più complessa. Richiede sistemi sofisticati di raffreddamento ad acqua, elementi riscaldanti specializzati ad alta temperatura in grado di funzionare sottovuoto e pacchetti isolanti multistrato realizzati con materiali come feltro di grafite. Questa complessità aumenta sia il prezzo di acquisto iniziale che i costi di manutenzione.

La nicchia per il riscaldamento esterno

Per le applicazioni a temperature più basse come la tempra o la ricottura di alcune leghe, dove le temperature non superano poche centinaia di gradi, un forno a riscaldamento esterno può essere una soluzione perfettamente adeguata e più economica. La sua semplicità diventa un vantaggio quando non sono necessarie prestazioni estreme.

Come applicare questa conoscenza

Comprendere questa differenza fondamentale nella progettazione aiuta a decodificare le specifiche del forno e ad allinearle con le esigenze del processo.

- Se la tua attenzione principale è l'elaborazione ad alta temperatura (>1200°C): Un forno "a parete fredda" a riscaldamento interno è la tua unica opzione praticabile.

- Se la tua attenzione principale è la velocità e l'efficienza del processo: Il trasferimento diretto di energia e le capacità di raffreddamento rapido di un forno a riscaldamento interno sono essenziali.

- Se la tua attenzione principale è un'applicazione a temperatura più bassa (<1000°C) con un budget limitato: Un forno "a storta" a riscaldamento esterno può essere una scelta sufficiente e più conveniente.

Riconoscere la distinzione tra riscaldamento interno ed esterno è il primo passo per selezionare un forno a vuoto che si allinei perfettamente con i tuoi obiettivi di materiale, processo e prestazioni.

Tabella riassuntiva:

| Caratteristica | Forno a riscaldamento esterno | Forno a riscaldamento interno |

|---|---|---|

| Posizione dell'elemento riscaldante | All'esterno della camera a vuoto | All'interno della camera a vuoto |

| Temperatura massima | ~1150°C (2100°F) | Fino a 2400°C+ con elementi avanzati |

| Vantaggi principali | Design più semplice, costo inferiore per usi a bassa temperatura | Temperature più elevate, riscaldamento/raffreddamento più rapido, purezza superiore |

| Applicazioni ideali | Ricottura a bassa temperatura, configurazioni economiche | Processi ad alta temperatura, cicli termici rapidi, attività sensibili alla contaminazione |

Hai bisogno di un forno a vuoto su misura per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi di lavorazione ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori