In breve, un forno a vuoto raggiunge la sua efficienza energetica attraverso tre meccanismi fondamentali. L'ambiente a vuoto stesso elimina virtualmente la perdita di calore dovuta alla convezione dei gas, i materiali isolanti avanzati minimizzano la perdita di calore per conduzione e irraggiamento, e i moderni sistemi di controllo assicurano che l'energia sia utilizzata precisamente quando e dove è necessaria. Questa combinazione è ulteriormente migliorata dalle capacità di raffreddamento rapido che accorciano i tempi complessivi del processo, riducendo il consumo totale di energia per ciclo.

L'efficienza di un forno a vuoto non è solo una caratteristica; è una conseguenza fondamentale del suo design. Rimuovendo aria e altri gas, elimina una via primaria di dispersione del calore presente nei forni convenzionali, consentendo un uso più diretto, controllato ed efficace dell'energia.

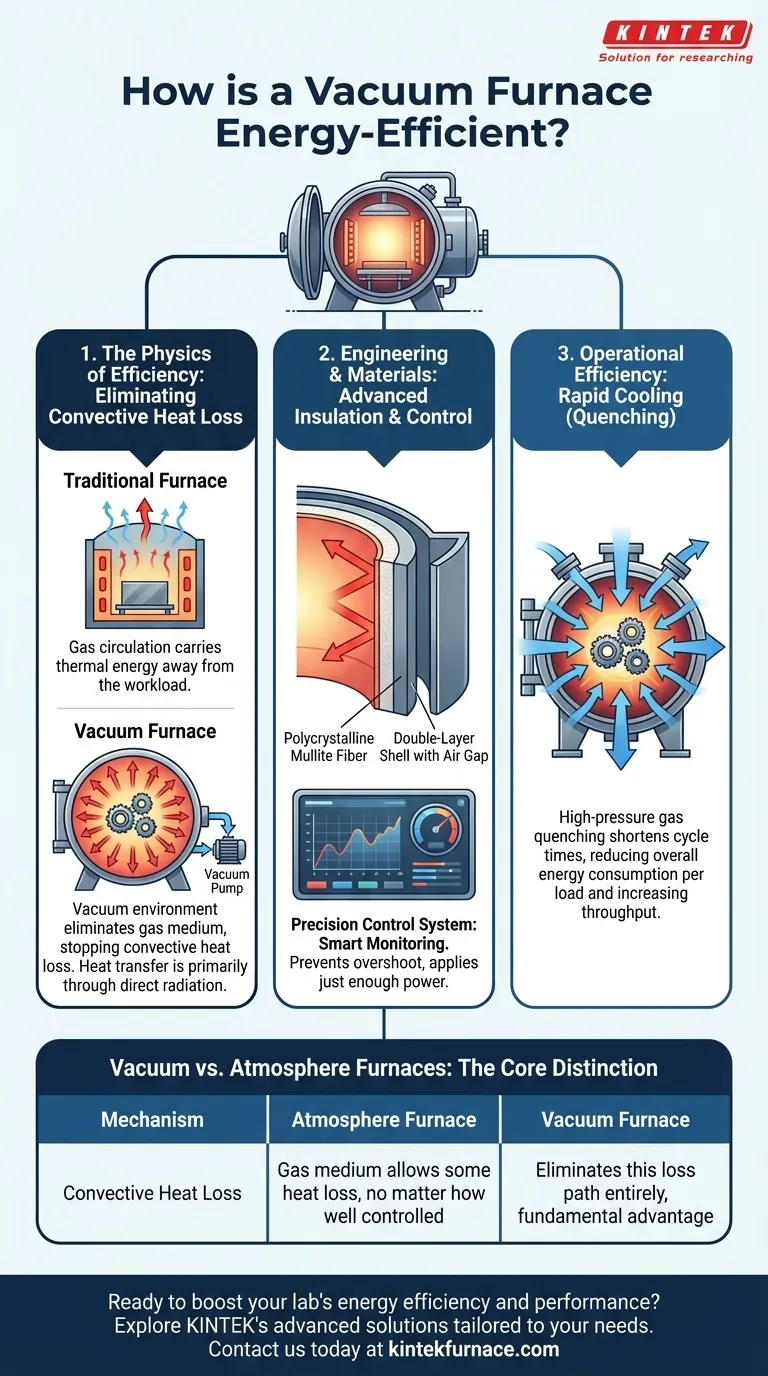

La Fisica dell'Efficienza: Come un Vuoto Lavora per Te

Per comprendere l'efficienza di un forno a vuoto, devi prima apprezzare il ruolo del vuoto stesso. Non è semplicemente un'assenza di gas, ma un componente attivo nella gestione termica.

Eliminazione della Perdita di Calore per Convezione

In un forno tradizionale, l'aria o un gas d'atmosfera si riscalda e circola, trasportando energia termica lontano dagli elementi riscaldanti e dal pezzo. Questo processo, noto come convezione, è una fonte principale di dispersione del calore.

Rimuovendo quasi tutte le molecole di gas, un forno a vuoto interrompe efficacemente la perdita di calore per convezione. Non c'è un mezzo per trasportare il calore, il che significa che più energia rimane concentrata nella zona di riscaldamento dove è necessaria.

Abilitazione di un Trasferimento di Calore Superiore

Con la convezione eliminata, il trasferimento di calore in un vuoto avviene principalmente per irraggiamento. Gli elementi riscaldanti irradiano energia termica direttamente ai pezzi in trattamento.

Questo trasferimento di energia diretto e in linea di vista è altamente efficiente. Evita di sprecare energia per riscaldare un gas intermedio, assicurando che la potenza per cui paghi sia concentrata sul riscaldamento del tuo prodotto.

Ingegneria e Materiali: I Pilastri di Supporto

Mentre l'ambiente a vuoto è fondamentale, la costruzione fisica del forno è ciò che realmente sfrutta questo vantaggio.

Pacchetti Isolanti Avanzati

I moderni forni a vuoto utilizzano un isolamento multistrato realizzato con materiali di alta qualità come la fibra di mullite policristallina. Questo isolamento è progettato per riflettere il calore radiante all'interno della camera e impedirne la fuoriuscita attraverso le pareti del forno.

Alcuni design incorporano anche gusci del forno a doppio strato con intercapedini d'aria, utilizzando l'aria stessa come isolante aggiuntivo a basso costo per minimizzare ulteriormente la dispersione termica nell'ambiente circostante.

Sistemi di Controllo di Precisione

L'efficienza è impossibile senza controllo. I sistemi di controllo avanzati monitorano continuamente la temperatura e regolano automaticamente la potenza degli elementi riscaldanti.

Ciò assicura che il forno non superi la temperatura target, una fonte comune di energia sprecata. Il sistema applica la giusta quantità di potenza per mantenere le condizioni ottimali richieste per il processo, migliorando sia l'efficienza che i risultati metallurgici.

Il Ruolo del Raffreddamento Rapido (Tempra)

L'efficienza non riguarda solo la fase di riscaldamento. La capacità di raffreddare rapidamente (o temprare) il carico di lavoro utilizzando gas ad alta pressione accorcia l'intero processo dall'inizio alla fine.

Tempi di ciclo più brevi significano che il forno funziona per meno tempo per carico. Ciò si traduce direttamente in un minor consumo complessivo di kilowattora e aumenta la produttività della tua struttura, incrementando l'efficienza operativa.

Comprendere i Compromessi: Forni a Vuoto vs. Forni ad Atmosfera

Sebbene altamente efficienti, i forni a vuoto non sono l'unica opzione. È utile confrontarli con i forni ad atmosfera per comprendere le differenze fondamentali nel loro approccio all'efficienza.

L'Approccio del Forno ad Atmosfera

Anche i forni ad atmosfera creano un ambiente controllato, ma lo fanno riempiendo la camera con un gas inerte specifico. Questo gas previene l'ossidazione e riduce la dispersione del calore rispetto a un forno ad aria aperta.

Come i forni a vuoto, utilizzano sistemi di controllo avanzati per ottimizzare i parametri di riscaldamento e minimizzare lo spreco di energia.

La Distinzione Fondamentale

La differenza fondamentale risiede nel mezzo. Un forno ad atmosfera deve costantemente gestire e riscaldare un grande volume di gas, il che consente intrinsecamente una certa dispersione di calore per convezione, per quanto ben controllata.

Un forno a vuoto, per sua natura, elimina completamente questa via di dispersione energetica. Ciò gli conferisce un vantaggio termodinamico fondamentale nel prevenire il trasferimento di calore indesiderato e nel massimizzare l'energia diretta sul carico di lavoro.

Fare la Scelta Giusta per il Tuo Processo

La decisione tra diverse tecnologie di trattamento termico dipende interamente dai tuoi obiettivi specifici per la qualità dei pezzi, la velocità operativa e i costi.

- Se il tuo obiettivo principale è la massima efficienza energetica e la pulizia dei pezzi: La capacità di un forno a vuoto di eliminare sia la dispersione di calore per convezione che l'ossidazione lo rende la scelta tecnica superiore.

- Se il tuo obiettivo principale è la produttività e la velocità del processo: Le capacità di tempra rapida disponibili in molti forni a vuoto possono ridurre drasticamente i tempi di ciclo, rendendoli altamente efficienti dal punto di vista operativo.

- Se il tuo obiettivo principale è una lavorazione sensibile ai costi che non richiede un vuoto perfetto: Un moderno forno ad atmosfera offre un significativo miglioramento dell'efficienza rispetto ai metodi più vecchi e può essere una soluzione altamente efficace.

Comprendere questi principi fondamentali del trasferimento di calore ti consente di selezionare la tecnologia che meglio si allinea ai tuoi obiettivi operativi e finanziari specifici.

Tabella riassuntiva:

| Meccanismo | Beneficio chiave |

|---|---|

| Ambiente a Vuoto | Elimina la perdita di calore per convezione per una focalizzazione diretta dell'energia |

| Isolamento Avanzato | Minimizza la perdita di calore per conduzione e irraggiamento |

| Sistemi di Controllo di Precisione | Assicura un uso ottimale dell'energia e previene il superamento |

| Capacità di Raffreddamento Rapido | Accorcia i tempi di ciclo, riducendo il consumo totale di energia |

Pronto a migliorare l'efficienza energetica e le prestazioni del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni a vuoto possono offrire un trattamento termico superiore con costi energetici inferiori e cicli più rapidi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica