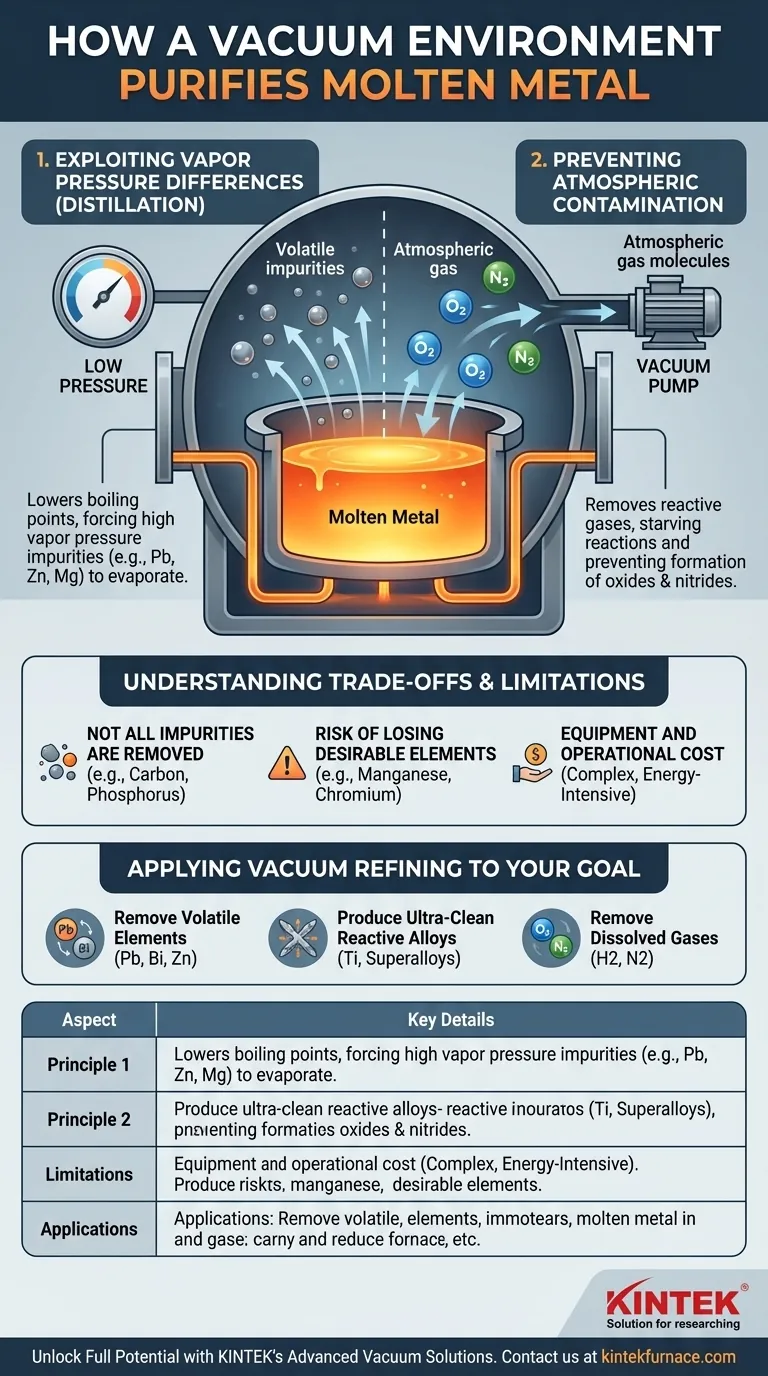

In sintesi, un ambiente sottovuoto purifica il metallo fuso in due modi fondamentali: costringe alcune impurità a vaporizzare dal liquido e impedisce all'aria stessa di creare nuove impurità. Questo processo a doppia azione crea un livello di purezza spesso impossibile da ottenere in un ambiente atmosferico standard.

Un vuoto purifica il metallo fuso alterando fondamentalmente l'ambiente fisico e chimico. Abbassa il punto di ebollizione delle impurità volatili, facendole evaporare, e contemporaneamente rimuove i gas atmosferici come l'ossigeno, prevenendo la formazione di nuove impurità come gli ossidi.

I due principi fondamentali della purificazione sotto vuoto

Per comprendere veramente la potenza della metallurgia sotto vuoto, è necessario afferrare i due distinti principi fisici e chimici in gioco. Non si tratta solo di aspirare l'aria; si tratta di controllare lo stato della materia e prevenire reazioni indesiderate.

Principio 1: Sfruttare le differenze di pressione di vapore

Alle alte temperature del metallo fuso, ogni elemento nella massa metallica ha la tendenza a trasformarsi in gas, una proprietà nota come pressione di vapore. Alcuni elementi, come piombo, zinco e magnesio, hanno una pressione di vapore molto elevata, il che significa che desiderano "sfuggire" dal liquido.

Creando un vuoto, si riduce drasticamente la pressione che preme sulla superficie del metallo fuso. Ciò rende significativamente più facile per gli elementi con elevata pressione di vapore evaporare ed essere aspirati dal sistema di vuoto.

Questo processo è essenzialmente una forma di distillazione. Prende di mira e rimuove selettivamente specifiche impurità volatili, lasciando il metallo base in uno stato più puro.

Principio 2: Prevenzione della contaminazione atmosferica

L'aria intorno a noi è composta per circa il 78% da azoto e per il 21% da ossigeno. Alle temperature estreme richieste per fondere i metalli, questi gas diventano altamente reattivi.

Quando il metallo fuso viene esposto all'aria, l'ossigeno forma rapidamente ossidi e l'azoto può formare nitruri. Questi composti sono impurità che possono degradare le proprietà meccaniche del prodotto finale, causando fragilità o debolezza.

Una camera a vuoto rimuove fisicamente la stragrande maggioranza di queste molecole di gas reattive. Ciò priva la reazione chimica, prevenendo efficacemente la formazione di queste impurità di ossidi e nitruri fin dall'inizio. Ciò è particolarmente critico per i metalli altamente reattivi come titanio, alluminio e varie superleghe.

Comprensione dei compromessi e dei limiti

Sebbene potente, la raffinazione sotto vuoto non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti.

Non tutte le impurità vengono rimosse

Questo metodo è efficace solo per le impurità che hanno una pressione di vapore superiore rispetto al metallo base che si sta cercando di purificare.

Gli elementi con pressione di vapore molto bassa (come carbonio o fosforo nell'acciaio) non evaporano sotto vuoto. Rimangono nella massa metallica e devono essere rimossi utilizzando altri processi metallurgici, come la flottazione chimica o l'iniezione di gas.

Rischio di perdita di elementi desiderabili

Il processo non è selettivo; rimuove qualsiasi elemento con un'alta pressione di vapore. Ciò può includere elementi di lega desiderabili.

Ad esempio, manganese e cromo, che sono componenti critici in molte leghe di acciaio, hanno anch'essi pressioni di vapore relativamente elevate. Un processo sotto vuoto deve essere controllato attentamente—gestendo con precisione i livelli di temperatura e pressione—per rimuovere le impurità indesiderate senza spogliare i componenti essenziali della lega.

Costo delle apparecchiature e operativo

I forni sottovuoto e i relativi sistemi di pompaggio sono complessi, costosi da acquisire e richiedono energia e manutenzione significative per funzionare. Questo costo deve essere giustificato dalla necessità di una purezza e prestazioni superiori del materiale.

Applicare la raffinazione sotto vuoto al tuo obiettivo

La tua decisione di utilizzare un processo sottovuoto dipende interamente dalle impurità specifiche che devi rimuovere e dai requisiti di qualità per il tuo materiale finale.

- Se il tuo obiettivo principale è rimuovere elementi volatili come piombo, bismuto o zinco: Il trattamento sotto vuoto è un metodo altamente efficace e diretto per questo tipo specifico di purificazione.

- Se il tuo obiettivo principale è produrre leghe ultra-pure e reattive (ad esempio titanio o superleghe): Un vuoto è imprescindibile per prevenire la formazione di ossidi e nitruri che degradano le prestazioni.

- Se il tuo obiettivo principale è rimuovere gas disciolti come idrogeno o azoto: Lo sgasaggio sotto vuoto è lo standard industriale per ridurre la porosità gassosa e prevenire problemi come l'infragilimento da idrogeno.

In definitiva, la comprensione di questi principi ti consente di utilizzare la metallurgia sotto vuoto non come uno strumento contundente, ma come uno strumento preciso per ottenere proprietà specifiche del materiale.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Principio 1: Sfruttamento della pressione di vapore | Abbassa i punti di ebollizione delle impurità volatili (es. piombo, zinco) per l'evaporazione e la rimozione tramite distillazione. |

| Principio 2: Prevenzione della contaminazione atmosferica | Rimuove ossigeno e azoto per evitare la formazione di ossidi e nitruri, cruciale per metalli reattivi come il titanio. |

| Limiti | Inefficace per impurità a bassa pressione di vapore (es. carbonio); rischio di perdita di elementi di lega desiderabili; alti costi delle apparecchiature. |

| Applicazioni | Ideale per rimuovere elementi volatili, produrre leghe reattive ultra-pure e per lo sgasaggio per ridurre la porosità. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni sottovuoto avanzate di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia raffinando leghe reattive o rimuovendo impurità volatili, la nostra esperienza garantisce purezza e prestazioni superiori per i tuoi obiettivi specifici.

Contattaci oggi per discutere di come i nostri sistemi di forni sottovuoto personalizzati possano migliorare i tuoi processi di purificazione dei metalli e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica