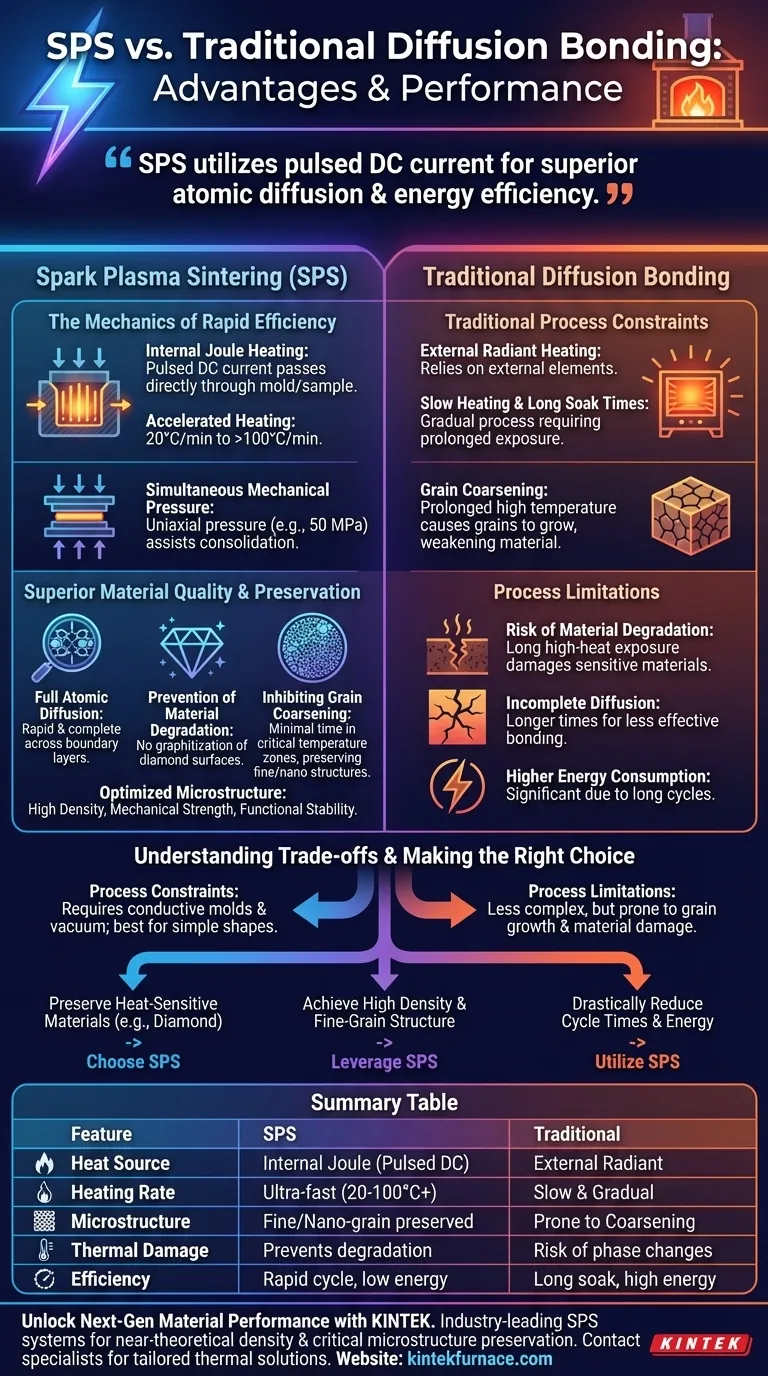

Il sinteraggio al plasma a scintilla (SPS) supera fondamentalmente i processi tradizionali di incollaggio per diffusione utilizzando una corrente continua pulsata per generare calore direttamente all'interno del materiale. Questo metodo, spesso combinato con pressione meccanica, raggiunge una diffusione atomica completa all'interfaccia in una frazione del tempo richiesto dai metodi convenzionali di riscaldamento esterno, riducendo significativamente il consumo energetico complessivo.

Il valore fondamentale dell'SPS risiede nella sua capacità di disaccoppiare la densificazione dall'esposizione termica prolungata. Raggiungendo una rapida consolidazione a temperature effettive più basse, l'SPS preserva la microstruttura critica e le proprietà dei materiali di base, come i diamanti o le ceramiche a grana fine, che altrimenti si degraderebbero in condizioni di sinterizzazione tradizionali.

La meccanica dell'efficienza rapida

Generazione interna di calore

A differenza dei forni tradizionali che si basano sul calore radiante da elementi esterni, l'SPS impiega il riscaldamento Joule. Questo si verifica quando una corrente elettrica pulsata viene fatta passare direttamente attraverso lo stampo o il campione conduttivo stesso.

Velocità di riscaldamento accelerate

Poiché il calore viene generato internamente, il sistema raggiunge rapidi aumenti di temperatura. Sebbene le velocità specifiche dipendano dal materiale, il processo supporta velocità di riscaldamento significativamente più elevate rispetto ai metodi convenzionali, che vanno da 20 °C/min a oltre 100 °C/min.

Pressione meccanica simultanea

L'applicazione di pressione uniassiale o assiale (ad esempio, 50 MPa) durante la fase di riscaldamento è un differenziatore critico. Questa pressione assiste nel consolidamento fisico della polvere o dell'interfaccia di incollaggio, consentendo alla densificazione di verificarsi a temperature più basse.

Qualità e conservazione superiori dei materiali

Raggiungere la diffusione atomica completa

Il vantaggio principale dell'SPS nell'incollaggio per diffusione è la qualità dell'interfaccia. La combinazione di calore e pressione facilita la diffusione atomica completa attraverso gli strati di confine in modo estremamente rapido.

Prevenzione del degrado dei materiali

I processi tradizionali richiedono spesso lunghi tempi di "ammollo" ad alte temperature, che possono danneggiare materiali sensibili. L'SPS minimizza questo rischio; ad esempio, previene efficacemente la grafitizzazione delle superfici diamantate, preservando così le proprietà termiche del materiale di base.

Inibizione dell'ingrossamento dei grani

L'esposizione prolungata a temperature elevate provoca tipicamente la crescita (ingrossamento) dei grani, che indebolisce il materiale. La natura ad alta velocità dell'SPS minimizza il tempo trascorso in queste zone di temperatura critiche, inibendo efficacemente la crescita dei grani.

Microstruttura ottimizzata

Limitando la crescita dei grani, l'SPS produce materiali con strutture a grana fine, nanometrica o micrometrica. Ciò si traduce direttamente in proprietà fisiche superiori, come:

- Alta densità: Densità quasi teorica raggiunta rapidamente.

- Resistenza meccanica: Grani più fini si traducono in compositi più duri e resistenti (ad esempio, ceramiche Mo-Cr-Y o ZnS).

- Stabilità funzionale: Migliora proprietà come la traslucenza ottica nelle ceramiche e la stabilità piezoelettrica nel titanato di bario.

Comprendere i compromessi

Vincoli di processo

Sebbene l'SPS offra proprietà dei materiali superiori, è generalmente un processo più complesso del sinteraggio atmosferico. Si basa pesantemente su stampi conduttivi (tipicamente grafite) e richiede un vuoto o un'atmosfera controllata per gestire efficacemente gli effetti della scarica al plasma.

Limitazioni geometriche

La necessità di applicare un'elevata pressione uniassiale durante il processo limita generalmente la complessità delle forme che possono essere prodotte. A differenza dei metodi di sinterizzazione libera, l'SPS è più adatto per geometrie semplici come dischi, cilindri o piastre piane dove la pressione può essere applicata uniformemente.

Fare la scelta giusta per il tuo progetto

La decisione di utilizzare l'SPS dovrebbe essere guidata dalla sensibilità specifica dei tuoi materiali e dai tuoi requisiti di prestazione.

- Se la tua priorità è preservare materiali sensibili al calore: Scegli l'SPS per minimizzare l'esposizione termica e prevenire il degrado di fase, come la grafitizzazione del diamante.

- Se la tua priorità sono le prestazioni meccaniche o ottiche: Sfrutta l'SPS per ottenere un'alta densità mantenendo una struttura a grana fine, che migliora la durezza e la traslucenza.

- Se la tua priorità è l'efficienza del processo: Utilizza l'SPS per ridurre drasticamente i tempi di ciclo attraverso il rapido riscaldamento Joule e un minor consumo energetico complessivo.

L'SPS è la scelta definitiva quando l'integrità strutturale dell'interfaccia e la conservazione delle proprietà microscopiche del materiale sono critiche quanto il legame stesso.

Tabella riassuntiva:

| Caratteristica | Sinteraggio al plasma a scintilla (SPS) | Incollaggio per diffusione tradizionale |

|---|---|---|

| Fonte di calore | Riscaldamento Joule interno (DC pulsato) | Riscaldamento radiante esterno |

| Velocità di riscaldamento | Ultraveloce (da 20 °C/min a 100 °C+) | Lento e graduale |

| Microstruttura | Preserva strutture a grana fine/nano | Suscettibile all'ingrossamento dei grani |

| Danno termico | Previene il degrado (es. Diamante) | Rischio di cambiamenti di fase del materiale |

| Efficienza | Tempi di ciclo rapidi e basso consumo energetico | Lunghi tempi di ammollo e alto consumo energetico |

Sblocca prestazioni dei materiali di prossima generazione con KINTEK

Non lasciare che le limitazioni della sinterizzazione tradizionale degradino il potenziale del tuo materiale. KINTEK fornisce sistemi di sinteraggio al plasma a scintilla (SPS) leader del settore, progettati per raggiungere una densità quasi teorica preservando microstrutture critiche. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le esigenze uniche di alta temperatura del tuo laboratorio.

Pronto ad accelerare la tua ricerca e l'efficienza di incollaggio?

Contatta i nostri specialisti oggi stesso per scoprire come le nostre soluzioni termiche su misura possono trasformare i risultati della tua scienza dei materiali.

Guida Visiva

Riferimenti

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions

- T6 vs T73 Stato nella lega AA7050: Come Scegliere il Giusto Processo di Invecchiamento a Due Stadi per Resistenza e Durata

- Perché è necessario il riscaldamento istantaneo per la sintesi del catalizzatore N-GC-X? Ottenere una morfologia superiore di nanosheet 2D

- Qual è il ruolo del gas argon ad alta purezza nella produzione di polvere di magnesio ultrafine? Controllo della dimensione e della purezza delle particelle

- Come l'introduzione del biossido di silicio (SiO2) facilita la preparazione di fosfori di olivina in fase pura tramite HTSSR?

- Qual è la funzione principale di un forno di essiccazione sotto vuoto nella preparazione di batterie senza anodo? Expert Lab Solutions

- Perché l'uso di un forno sotto vuoto è obbligatorio per l'essiccazione dei precursori di MXene Ti3C2Tx? Proteggi i tuoi materiali avanzati 2D

- Come viene progettato un bagno di sale a doppio stadio per la sorbitizzazione del filo di acciaio? Raffreddamento a gradiente di precisione master