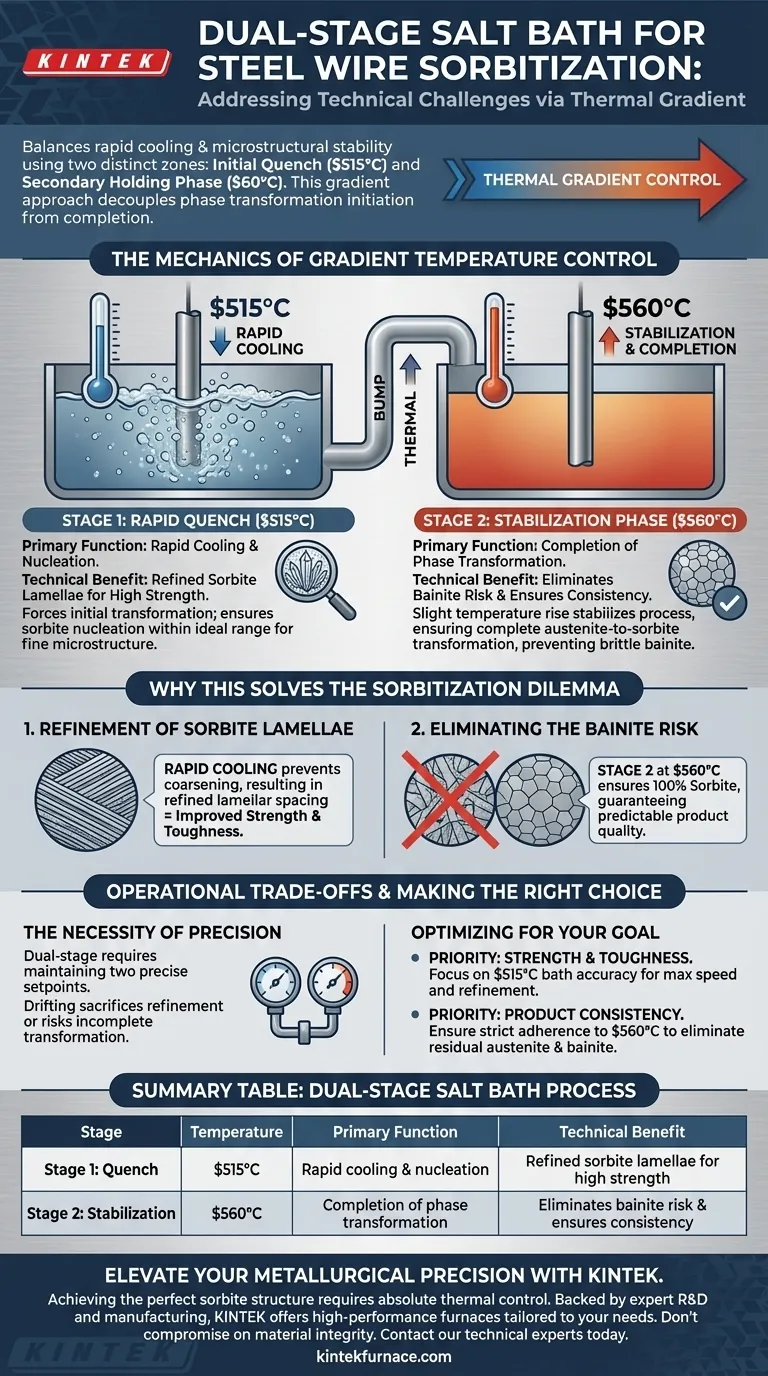

La progettazione del bagno di sale a doppio stadio affronta i requisiti contrastanti di raffreddamento rapido e stabilità microstrutturale utilizzando due zone di temperatura distinte: un primo spegnimento a $515^\circ\text{C}$ e una fase di mantenimento secondaria a $560^\circ\text{C}$.

Questo approccio a gradiente disaccoppia l'inizio della trasformazione di fase dal suo completamento. Il primo stadio guida un raffreddamento rapido per affinare la microstruttura, mentre il secondo stadio assicura che l'acciaio si trasformi completamente in sorbite anziché in fasi indesiderabili.

Gestendo il profilo termico in passaggi, questo sistema risolve il compromesso tra velocità di raffreddamento e purezza di fase, prevenendo la formazione di bainite fragile e massimizzando la resistenza e la tenacità del filo di acciaio.

La meccanica del controllo della temperatura a gradiente

Stadio 1: Lo spegnimento rapido ($515^\circ\text{C}$)

La sfida principale nella sorbitizzazione è ottenere una microstruttura fine senza indurre difetti.

Il primo bagno è impostato a $515^\circ\text{C}$ per creare un'elevata differenza di temperatura tra il filo caldo e il mezzo di raffreddamento.

Questo "shock termico" fa sì che la trasformazione di fase iniziale avvenga rapidamente. Mantenendo la temperatura più bassa durante questa fase, il sistema garantisce che la nucleazione della sorbite avvenga nell'intervallo ideale, ponendo le basi per un'elevata resistenza.

Stadio 2: La fase di stabilizzazione ($560^\circ\text{C}$)

La sfida secondaria è gestire la "coda" del processo di trasformazione.

Se il filo rimane a una temperatura inferiore di $515^\circ\text{C}$ per troppo tempo, o si raffredda ulteriormente, c'è il rischio che l'austenite rimanente si trasformi in bainite.

Il secondo bagno a $560^\circ\text{C}$ aumenta leggermente la temperatura per stabilizzare il processo. Questo aumento termico garantisce che qualsiasi austenite residua si trasformi completamente in sorbite, garantendo l'integrità del materiale.

Perché questo risolve il dilemma della sorbitizzazione

Raffinamento delle lamelle di sorbite

La resistenza del filo di acciaio è in gran parte determinata dalla finezza della sua struttura interna, in particolare delle lamelle di sorbite.

Il raffreddamento rapido nel primo stadio impedisce alla struttura cristallina di crescere troppo (ingrossarsi).

Ciò si traduce in una spaziatura lamellare raffinata, che si traduce direttamente in proprietà meccaniche migliorate, in particolare maggiore resistenza e tenacità.

Eliminare il rischio di bainite

La bainite è una microstruttura a prestazioni inferiori che crea inconsistenza nei prodotti in filo di acciaio.

La progettazione a doppio stadio mira specificamente all'eliminazione della bainite spostando il processo a $560^\circ\text{C}$ prima che la bainite possa formarsi.

Ciò garantisce che il prodotto finale sia composto interamente da sorbite, garantendo una qualità stabile e prevedibile durante l'intera produzione.

Comprensione dei compromessi operativi

La necessità di precisione

Sebbene un bagno a stadio singolo sia più semplice da utilizzare, manca della flessibilità necessaria per ottimizzare contemporaneamente la nucleazione e la crescita.

Il sistema a doppio stadio introduce complessità, poiché richiede il mantenimento di due punti di impostazione precisi della temperatura ($515^\circ\text{C}$ e $560^\circ\text{C}$).

Deviare dal punto di impostazione di $515^\circ\text{C}$ nel primo stadio compromette il raffinamento della struttura, mentre non mantenere i $560^\circ\text{C}$ nel secondo stadio rischia una trasformazione incompleta.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i vantaggi di questa progettazione a doppio stadio, concentrati sul ruolo specifico di ciascun bagno:

- Se la tua priorità principale è la resistenza e la tenacità: Dai priorità all'accuratezza del bagno da $515^\circ\text{C}$ per massimizzare la velocità dello spegnimento iniziale e il raffinamento lamellare.

- Se la tua priorità principale è la coerenza del prodotto: Assicurati un rigoroso rispetto del punto di impostazione di $560^\circ\text{C}$ nel secondo stadio per eliminare l'austenite residua e prevenire la formazione di bainite.

Il bagno di sale a doppio stadio non è solo un metodo di raffreddamento; è uno strumento di precisione per bloccare le esatte proprietà meccaniche richieste per il filo di acciaio ad alte prestazioni.

Tabella riassuntiva:

| Stadio | Temperatura | Funzione primaria | Beneficio tecnico |

|---|---|---|---|

| Stadio 1: Spegnimento | 515°C | Raffreddamento rapido e nucleazione | Lamelle di sorbite raffinate per elevata resistenza |

| Stadio 2: Stabilizzazione | 560°C | Completamento della trasformazione di fase | Elimina il rischio di bainite e garantisce la coerenza |

Eleva la tua precisione metallurgica con KINTEK

Ottenere la struttura di sorbite perfetta richiede un controllo termico assoluto. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni da laboratorio ad alta temperatura personalizzabili, adattati alle tue esigenze uniche di trattamento dell'acciaio.

Non compromettere l'integrità del materiale. Le nostre soluzioni di riscaldamento avanzate forniscono la stabilità e l'accuratezza necessarie per eliminare la bainite e massimizzare la tenacità nella tua linea di produzione.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione di laboratorio o industriale.

Guida Visiva

Riferimenti

- Jun Li, Jieyu Zhang. A Novel Design of a Molten Salt Bath Structure and Its Quenching Effect on Wire Transformation from Austenite to Sorbite. DOI: 10.3390/met14040483

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come un forno di riscaldamento a temperatura controllata di precisione migliora le leghe a media entropia? Raggiungere la durezza ottimale

- Qual è la temperatura di un forno di sinterizzazione? Da 1100°C a 2200°C+ per il tuo materiale

- Quali vantaggi offre un forno a bagno di sali per la trasformazione bainitica? Ottieni microstrutture superiori dell'acciaio

- Qual è il significato dell'uso di diversi formati di ampolle di lavoro in acciaio? Precisione vs. Efficienza nella ricerca di laboratorio

- Qual è il ruolo primario dei sistemi di simulazione termica ad alta temperatura nei test sull'acciaio? Ottimizzare i processi industriali

- Come fa un serbatoio di impregnazione sottovuoto a ottenere un trattamento profondo? Padroneggia metodi avanzati di modifica del legno

- Quale ruolo gioca il metodo di impregnazione quando si utilizza la cordierite come supporto? Migliora il Caricamento e l'Attività del Catalizzatore

- Quali sono i vantaggi dell'utilizzo di un reattore a flusso a letto fisso? Strumenti di precisione per l'attività catalitica di decomposizione dell'ammoniaca