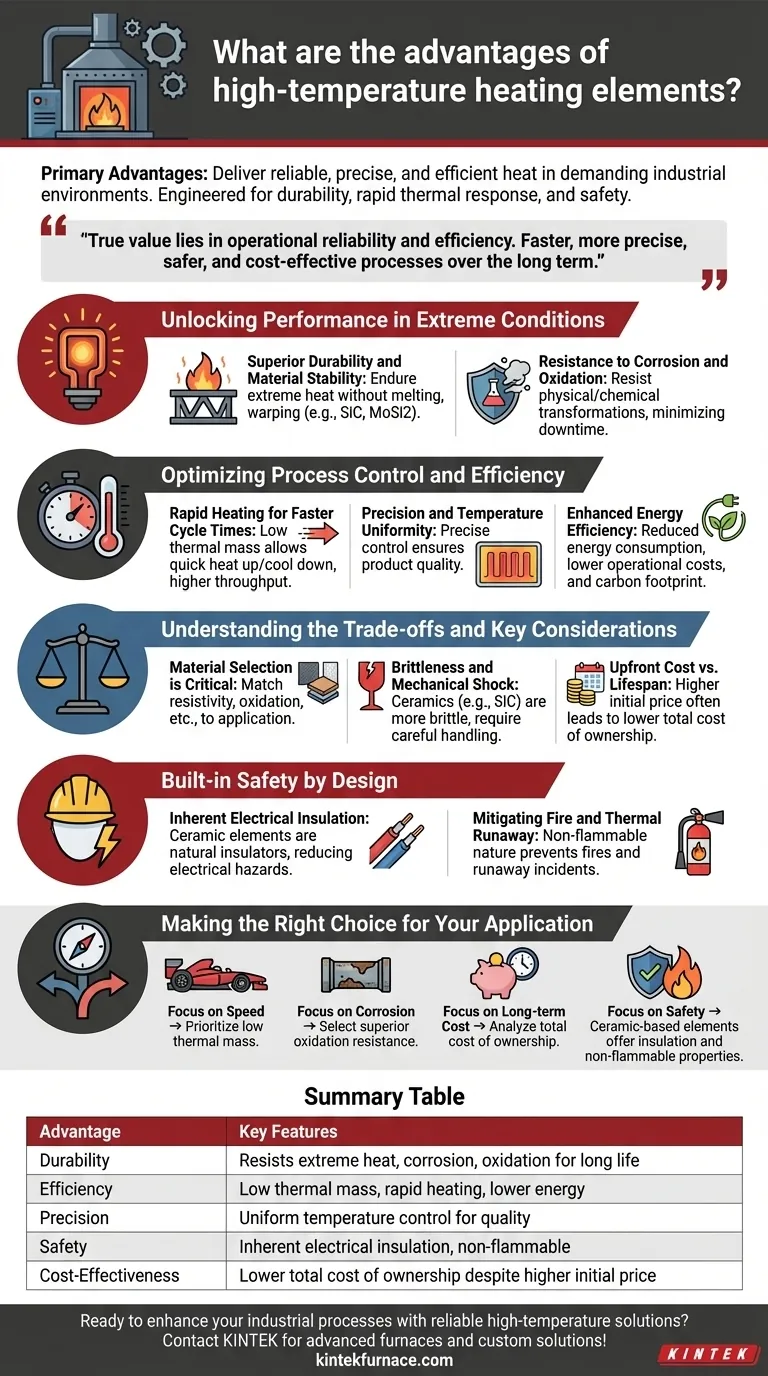

I principali vantaggi degli elementi riscaldanti ad alta temperatura sono la loro capacità di fornire calore affidabile, preciso ed efficiente in ambienti industriali esigenti dove i riscaldatori convenzionali fallirebbero. Questi componenti specializzati sono progettati per una durabilità eccezionale, una risposta termica rapida e una maggiore sicurezza operativa, rendendoli critici per le applicazioni di produzione e lavorazione avanzate.

Sebbene la capacità di raggiungere temperature estreme sia la loro caratteristica distintiva, il vero valore di questi elementi risiede nella loro affidabilità operativa ed efficienza. Essi consentono processi che non sono solo più veloci e precisi, ma anche più sicuri e più convenienti a lungo termine.

Sbloccare le prestazioni in condizioni estreme

La funzione principale di questi elementi è quella di funzionare in modo coerente dove altri non possono. Questa affidabilità deriva dalle loro proprietà materiali fondamentali.

Durabilità superiore e stabilità del materiale

Gli elementi ad alta temperatura sono costruiti con materiali come il carburo di silicio (SiC), il disiliciuro di molibdeno (MoSi2) o leghe metalliche specifiche. Questi materiali sono scelti per la loro capacità di resistere al calore estremo senza fondere, deformarsi o degradarsi. Ciò garantisce una lunga durata e prestazioni costanti in processi come la sinterizzazione, la fusione o il trattamento termico.

Resistenza alla corrosione e all'ossidazione

Molti processi industriali coinvolgono atmosfere chimicamente aggressive. Questi elementi riscaldanti sono progettati per resistere a trasformazioni fisiche e chimiche, inclusa l'ossidazione, che è un punto di guasto comune per i metalli standard ad alte temperature. Questa resilienza riduce al minimo i tempi di inattività e i costi di manutenzione.

Ottimizzazione del controllo di processo e dell'efficienza

Oltre alla semplice durabilità, gli elementi ad alta temperatura forniscono un livello di controllo che influisce direttamente sulla qualità del prodotto e sui costi operativi.

Riscaldamento rapido per tempi di ciclo più brevi

Molti elementi avanzati, in particolare i tipi ceramici, presentano una bassa massa termica. Ciò consente loro di riscaldarsi e raffreddarsi molto rapidamente, il che accelera significativamente i tempi di ciclo del processo. Cicli più veloci portano a una maggiore produttività.

Precisione e uniformità della temperatura

I materiali utilizzati consentono un controllo preciso sul processo di riscaldamento. Questa capacità è fondamentale per le applicazioni che richiedono una distribuzione del calore costante e uniforme per garantire la qualità del prodotto e prevenire difetti.

Maggiore efficienza energetica

I cicli di riscaldamento rapido contribuiscono direttamente a una riduzione del consumo energetico, poiché si dedica meno tempo a portare il sistema alla temperatura target. Inoltre, molti materiali ceramici trattengono il calore in modo molto efficace, richiedendo meno energia per mantenere una temperatura stabile, il che riduce i costi operativi e l'impronta di carbonio complessiva.

Comprendere i compromessi e le considerazioni chiave

Sebbene siano molto vantaggiosi, questi elementi non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'implementazione di successo.

La selezione del materiale è fondamentale

Le prestazioni di un elemento sono dettate dalla sua composizione materiale. Fattori come resistività, resistenza all'ossidazione e coefficiente di temperatura della resistenza devono essere attentamente abbinati all'ambiente e ai requisiti di temperatura specifici dell'applicazione.

Fragilità e shock meccanico

Molti elementi ceramici ad alte prestazioni, come il SiC, sono significativamente più fragili delle loro controparti metalliche. Sono più suscettibili a danni da shock meccanici o vibrazioni, richiedendo un'attenta manipolazione e progettazione dell'installazione.

Costo iniziale vs. durata

Gli elementi specializzati ad alta temperatura hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto ai riscaldatori standard. Questo costo deve essere valutato rispetto alla loro maggiore durata, al minor consumo energetico e alle ridotte esigenze di manutenzione, che spesso si traducono in un costo totale di proprietà inferiore.

Sicurezza integrata nella progettazione

Operare a temperature estreme introduce significative sfide di sicurezza. Gli elementi ad alta temperatura sono progettati con caratteristiche per mitigare questi rischi.

Isolamento elettrico intrinseco

Gli elementi riscaldanti ceramici sono isolanti elettrici naturali. Questa proprietà riduce drasticamente il rischio di cortocircuiti elettrici e altri pericoli, creando un ambiente operativo più sicuro, soprattutto rispetto agli elementi metallici che richiedono strati isolanti separati.

Mitigazione di incendi e fughe termiche

La natura non infiammabile di materiali come le ceramiche minimizza il rischio di incendio. Le loro stabili proprietà termiche aiutano anche a prevenire incidenti di fuga termica, in cui un anello di feedback può causare un aumento incontrollato delle temperature.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede l'allineamento dei suoi vantaggi specifici con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la velocità del processo: Dai priorità agli elementi con bassa massa termica per i cicli di riscaldamento e raffreddamento più rapidi.

- Se il tuo obiettivo principale è un ambiente corrosivo: Seleziona elementi con resistenza all'ossidazione superiore, come il carburo di silicio o quelli con guaine protettive.

- Se il tuo obiettivo principale è l'efficienza dei costi a lungo termine: Analizza il costo totale di proprietà, considerando la durata dell'elemento e il consumo energetico, non solo il suo prezzo iniziale.

- Se il tuo obiettivo principale è la sicurezza operativa: Gli elementi a base ceramica offrono vantaggi significativi grazie al loro isolamento elettrico intrinseco e alle proprietà non infiammabili.

Scegliere l'elemento ad alta temperatura giusto è un investimento nell'affidabilità, nell'efficienza e nella sicurezza dell'intero processo.

Tabella riassuntiva:

| Vantaggio | Caratteristiche chiave |

|---|---|

| Durabilità | Resiste a calore estremo, corrosione e ossidazione per una lunga durata |

| Efficienza | Bassa massa termica consente un riscaldamento rapido, riducendo il consumo energetico |

| Precisione | Garantisce un controllo uniforme della temperatura per risultati di alta qualità |

| Sicurezza | Isolamento elettrico intrinseco e proprietà non infiammabili minimizzano i rischi |

| Convenienza | Costo totale di proprietà inferiore nonostante un investimento iniziale più elevato |

Pronto a migliorare i tuoi processi industriali con soluzioni affidabili ad alta temperatura? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni avanzati come sistemi a muffola, a tubo, rotanti, a vuoto e atmosfera, e CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti possono aumentare la tua efficienza, sicurezza e prestazioni!

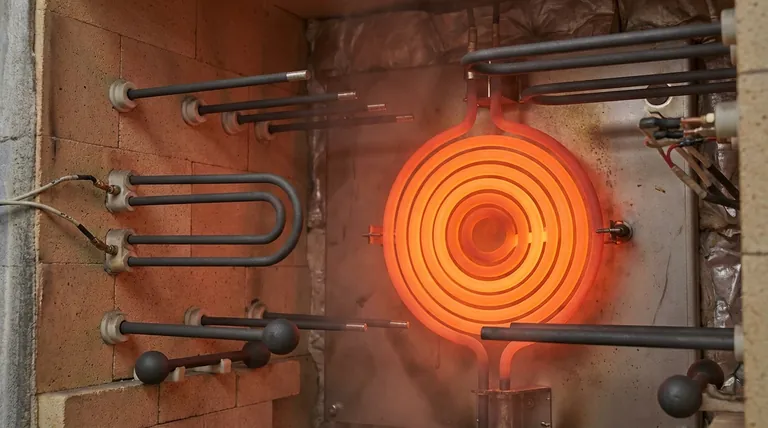

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature