Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo rinomato per la sua capacità di produrre film sottili eccezionalmente puri, uniformi e conformi. I suoi vantaggi principali sono la capacità di rivestire uniformemente superfici tridimensionali complesse, l'ampia versatilità dei materiali che possono essere depositati e il controllo preciso che offre su spessore e composizione del film finale. Ciò ne fa una tecnologia fondamentale in settori esigenti come quello dei semiconduttori e dell'aerospaziale.

La vera potenza della CVD non risiede solo nella creazione di un rivestimento, ma nella sua capacità di far crescere un film ad alte prestazioni atomo per atomo. Ciò gli consente di conformarsi perfettamente a geometrie intricate dove i metodi a linea di vista fallirebbero, abilitando la funzionalità di innumerevoli tecnologie moderne.

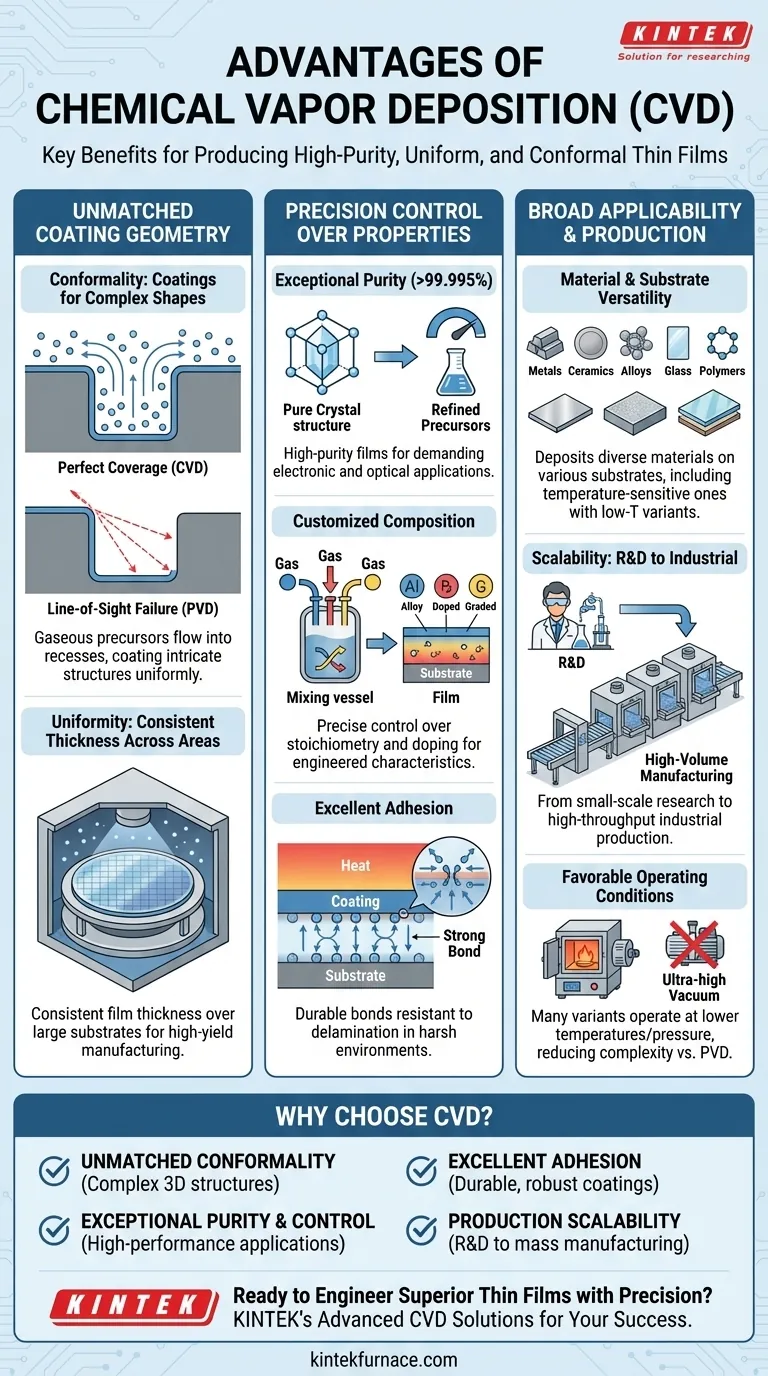

La Fondazione: Geometria di Rivestimento Ineguagliabile

Il vantaggio più significativo della CVD deriva dall'uso di precursori gassosi. A differenza dei processi a linea di vista come lo sputtering, questi gas possono fluire dentro, intorno e all'interno di strutture complesse, garantendo un rivestimento uniforme.

Il Potere della Conformità

La conformità è la misura della capacità di un rivestimento di mantenere uno spessore uniforme su una superficie variabile. Poiché i precursori CVD sono gas, possono diffondersi in trincee profonde, rientranze e piccoli fori su un substrato.

La reazione chimica avviene quindi simultaneamente su tutte le superfici esposte. Ciò si traduce in un film che replica perfettamente la topografia sottostante, il che è fondamentale per la fabbricazione di microelettronica e il rivestimento di componenti medici o aerospaziali intricati.

Uniformità su Grandi Aree

Oltre alle singole caratteristiche, la CVD fornisce un'eccellente uniformità su substrati di grandi dimensioni, come i wafer di silicio. Controllando attentamente il flusso di gas, la temperatura e la pressione all'interno della camera di reazione, il processo assicura che lo spessore del film sia costante dal centro al bordo del substrato.

Questo livello di coerenza è essenziale per ottenere una resa affidabile nella produzione su larga scala.

Controllo di Precisione sulle Proprietà dei Materiali

La CVD non è un processo "taglia unica". Offre agli ingegneri un alto grado di controllo sulle caratteristiche del prodotto finale manipolando gli input.

Raggiungere una Purezza Eccezionale

Il processo è intrinsecamente autopulente e utilizza gas precursori altamente raffinati, consentendo la deposizione di film estremamente puri, spesso superiori al 99,995% di purezza.

Questo livello di purezza è irrinunciabile per applicazioni in cui tracce di impurità potrebbero degradare le prestazioni elettriche, ottiche o chimiche, come nei dispositivi a semiconduttore o nei rivestimenti ottici ad alte prestazioni.

Personalizzazione della Composizione del Film

Mescolando diversi gas precursori o cambiandoli durante la deposizione, è possibile controllare con precisione la composizione e la stechiometria del film. Ciò consente la creazione di leghe, film drogati o strati a gradiente in cui le proprietà cambiano con la profondità.

Questa personalizzazione consente l'ingegnerizzazione di film con caratteristiche specifiche, come durezza, conducibilità elettrica, resistenza alla corrosione o lubrificità.

Creazione di Legami Forti e Adesivi

Il processo CVD avviene tipicamente a temperature elevate, il che promuove la diffusione e il legame chimico tra il film e il materiale del substrato. Ciò si traduce in un rivestimento con un'eccellente adesione che è altamente durevole e resistente alla delaminazione, anche in ambienti ad alto stress o termicamente impegnativi.

Ampia Applicabilità e Prontezza alla Produzione

La CVD è una tecnologia matura e versatile che ha dimostrato di essere efficace sia per la ricerca specializzata che per la produzione industriale su larga scala.

Versatilità di Materiali e Substrati

La CVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, ceramiche (ossidi e nitruri) e leghe.

Inoltre, può essere applicata a una grande varietà di materiali substrato, dai metalli e ceramiche al vetro e, con varianti a bassa temperatura, anche ad alcuni polimeri.

Scalabilità per la Produzione Industriale

Il processo è altamente scalabile, con sistemi disponibili per tutto, dalla ricerca e sviluppo su piccola scala alla produzione industriale completamente automatizzata e ad alto rendimento. Le sue velocità di deposizione relativamente elevate e l'affidabilità lo rendono economicamente vantaggioso per la produzione industriale.

Condizioni Operative Favorevoli

Sebbene alcuni processi CVD richiedano alte temperature, molte varianti operano a temperature più basse o a pressione atmosferica. È fondamentale notare che la maggior parte dei processi CVD non richiede le condizioni di ultra-alto vuoto necessarie per tecnologie come la deposizione fisica da fase vapore (PVD), il che può semplificare la progettazione delle apparecchiature e ridurre i costi.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Per prendere una decisione informata, è fondamentale valutare i vantaggi della CVD rispetto alle sue potenziali sfide.

Gestione dei Precursori

I prodotti chimici precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. La manipolazione, lo stoccaggio e lo smaltimento sicuri di questi materiali richiedono infrastrutture specializzate e rigorosi protocolli di sicurezza, aumentando la complessità operativa e i costi.

Temperatura del Processo

La CVD tradizionale opera spesso ad alte temperature (diverse centinaia fino a oltre mille gradi Celsius). Sebbene ciò promuova film di alta qualità e forte adesione, può limitare la scelta dei substrati a quelli in grado di sopportare il carico termico senza deformarsi o degradarsi. Esistono alternative a bassa temperatura come la PECVD (CVD potenziata al plasma), ma possono introdurre le proprie complessità.

Formazione di Sottoprodotti

Le reazioni chimiche nella CVD producono inevitabilmente sottoprodotti che devono essere gestiti. Questi sottoprodotti possono depositarsi sulle pareti della camera, richiedendo una pulizia periodica, o devono essere rimossi dal flusso di scarico, aggiungendo un altro livello alla gestione del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di deposizione corretta dipende interamente dal tuo obiettivo principale e dai vincoli.

- Se il tuo obiettivo principale è rivestire microstrutture 3D complesse: La CVD è la scelta superiore, poiché la sua conformità intrinseca non è eguagliata dalle tecniche a linea di vista.

- Se il tuo obiettivo principale è creare film ultra-puri e privi di difetti: L'uso di gas precursori di elevata purezza da parte della CVD offre un vantaggio distintivo per applicazioni elettroniche e ottiche ad alte prestazioni.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura come le materie plastiche: Devi considerare attentamente le varianti CVD a bassa temperatura o esplorare tecnologie alternative come la PVD, poiché i processi CVD tradizionali sono probabilmente troppo caldi.

- Se il tuo obiettivo principale è depositare un semplice film metallico su una superficie piana a basso costo: Una tecnologia più semplice come lo sputtering o l'evaporazione potrebbe essere più conveniente e sufficiente per il compito.

Comprendere questi vantaggi fondamentali ti consente di selezionare lo strumento giusto per ingegnerizzare materiali con precisione e scopo.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Principale |

|---|---|

| Conformità Ineguagliabile | Rivestimento uniforme su geometrie 3D complesse, trincee e rientranze. |

| Purezza e Controllo Eccezionali | Film di elevata purezza (>99,995%) con controllo preciso su composizione e spessore. |

| Eccellente Adesione | Legami forti e durevoli resistenti alla delaminazione in ambienti esigenti. |

| Ampia Versatilità dei Materiali | Deposizione di metalli, ceramiche e leghe su vari substrati. |

| Scalabilità della Produzione | Scalabile dalla R&S alla produzione industriale ad alto rendimento. |

Pronto a Ingegnerizzare Film Sottili Superiori con Precisione?

Se il tuo progetto richiede rivestimenti conformi e di elevata purezza per componenti complessi nei semiconduttori, nell'aerospaziale o nella ricerca avanzata, le soluzioni CVD avanzate di KINTEK sono progettate per il tuo successo.

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce ai diversi laboratori forni avanzati ad alta temperatura. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia CVD può portare precisione e prestazioni senza pari alla tua applicazione.

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema CVD? Ottimizzare la crescita dei nanotubi di carbonio per la conducibilità termica

- Quali ambienti fornisce un sistema PECVD per i nanofili di silicio? Ottimizzare la crescita con un controllo termico preciso