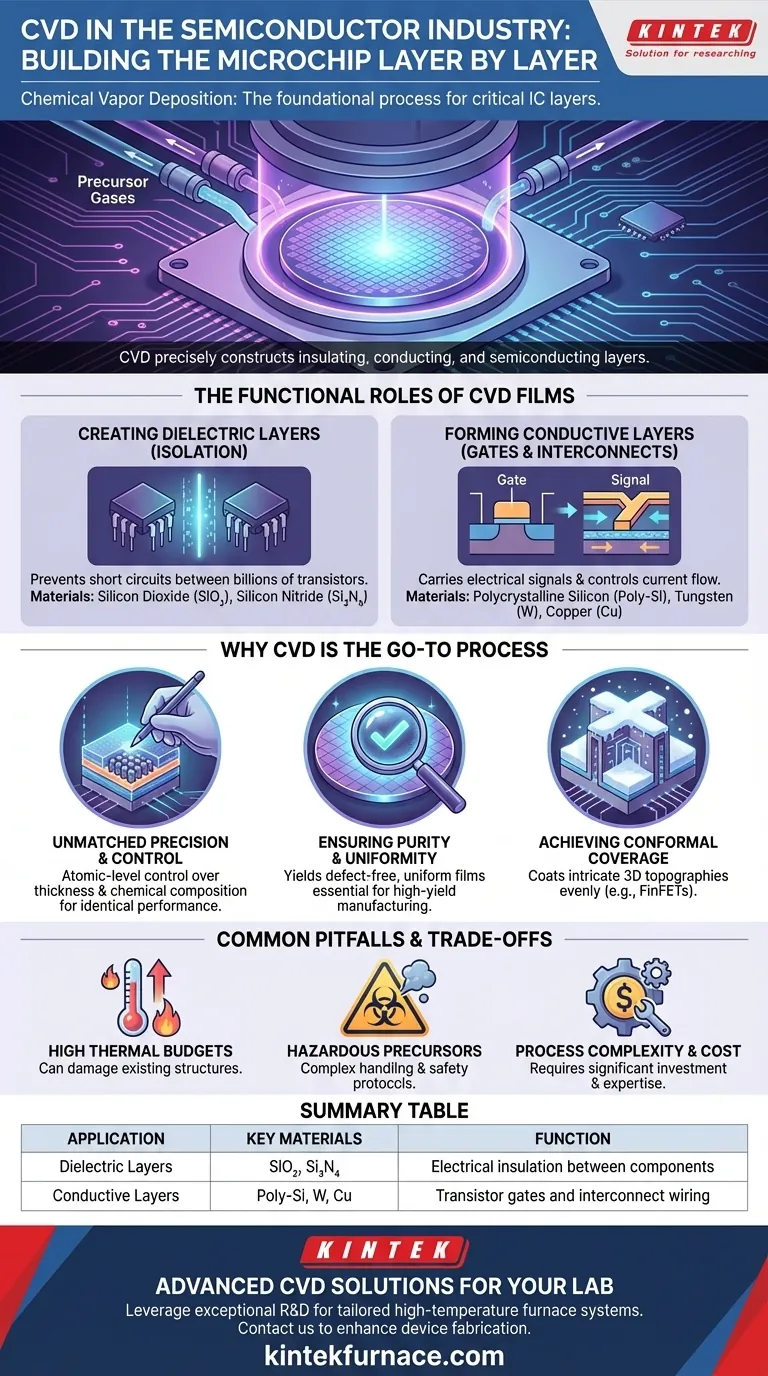

Nell'industria dei semiconduttori, la Deposizione Chimica da Vapore (CVD) è il processo fondamentale utilizzato per costruire gli strati critici di un circuito integrato. Le sue applicazioni più comuni sono la deposizione di film sottili come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) per l'isolamento elettrico, il silicio policristallino (poli-Si) per i gate dei transistor e metalli come il tungsteno per creare percorsi conduttivi.

In sostanza, la CVD non serve solo ad applicare rivestimenti; serve a costruire con precisione i blocchi fondamentali di un microchip. Il processo consente la creazione dei distinti strati isolanti, conduttivi e semiconduttori che definiscono i dispositivi elettronici moderni.

I ruoli funzionali dei film CVD in un Circuito Integrato

Per comprendere l'importanza della CVD, è necessario esaminare la funzione specifica svolta da ciascun livello depositato all'interno di un transistor, l'interruttore di base che alimenta tutta la logica digitale.

Creazione di Strati Dielettrici per l'Isolamento

L'uso più frequente della CVD è la deposizione di film dielettrici (isolanti). Miliardi di transistor sono stipati su un singolo chip e devono essere isolati elettricamente l'uno dall'altro per prevenire cortocircuiti.

La CVD viene utilizzata per far crescere film di biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄). Questi materiali agiscono come isolanti primari tra i componenti conduttivi, assicurando che i segnali elettrici viaggino solo lungo i percorsi previsti.

Formazione di Strati Conduttivi per Gate e Interconnessioni

La CVD è essenziale anche per creare i percorsi che trasportano i segnali elettrici e controllano il flusso di corrente.

Il silicio policristallino (poli-Si) è un materiale chiave depositato tramite CVD per formare il gate di un transistor. Il gate funge da interruttore che accende o spegne il transistor.

Inoltre, la CVD viene utilizzata per depositare metalli come il tungsteno (W) e il rame (Cu). Questi metalli riempiono minuscole trincee e via per formare il complesso "cablaggio", o interconnessioni, che collega milioni o miliardi di transistor in un circuito funzionante.

Perché la CVD è il Processo di Riferimento

La CVD è preferita rispetto ad altri metodi di deposizione nella produzione di semiconduttori perché offre un livello di controllo senza pari, che è irrinunciabile alle scale nanometriche dei chip moderni.

Precisione e Controllo Ineguagliabili

La CVD consente un controllo a livello atomico sullo spessore e sulla composizione chimica del film depositato. Questa precisione è fondamentale per garantire che ogni transistor su un chip si comporti in modo identico.

Garanzia di Purezza e Uniformità

Il processo produce film eccezionalmente uniformi e privi di difetti su tutta la superficie di un wafer di silicio. Un singolo difetto microscopico può rendere inutile un intero chip multimilionario, rendendo la purezza e la coerenza della CVD essenziali per la resa di produzione e l'affidabilità del dispositivo.

Raggiungimento della Copertura Conforme

Man mano che i transistor si sono rimpiccioliti, si sono evoluti in complesse strutture tridimensionali (come i FinFET). La CVD eccelle nella creazione di film conformi, il che significa che il materiale depositato riveste uniformemente tutte le superfici di queste topografie intricate, proprio come uno strato di neve ricopre un intero paesaggio.

Difficoltà e Compromessi Comuni

Sebbene indispensabile, la CVD non è priva di complessità. Comprendere i suoi limiti fornisce un quadro più completo del processo di fabbricazione.

Elevati Budget Termici

Molti processi CVD, in particolare quelli per film di alta qualità come il nitruro di silicio, richiedono temperature molto elevate. Questo "budget termico" può potenzialmente danneggiare o alterare altre strutture già presenti sul wafer, costringendo gli ingegneri a sequenziare attentamente le fasi di produzione.

Chimica dei Precursori e Sicurezza

La CVD si basa su gas precursori volatili e spesso pericolosi. La gestione della manipolazione, della fornitura e dei sottoprodotti di questi prodotti chimici aggiunge una notevole complessità e costo all'impianto di fabbricazione (fab). La scelta del precursore influisce direttamente sulla qualità del film, sui costi e sui protocolli di sicurezza.

Complessità e Costo del Processo

I reattori CVD sono apparecchiature capitali altamente sofisticate e costose. Lo sviluppo e il mantenimento di un processo CVD stabile e ripetibile per un film specifico richiedono un investimento significativo sia in attrezzature che in competenze ingegneristiche.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione CVD specifica è sempre legata direttamente al requisito funzionale del dispositivo in costruzione.

- Se la tua attenzione principale è l'isolamento elettrico: Utilizzerai la CVD per depositare film dielettrici come biossido di silicio o nitruro di silicio tra gli elementi conduttivi.

- Se la tua attenzione principale è la creazione di percorsi conduttivi: Utilizzerai la CVD per depositare silicio policristallino per i gate dei transistor o metalli come il tungsteno per il cablaggio di interconnessione.

- Se la tua attenzione principale è la costruzione del dispositivo attivo: Utilizzerai la CVD per depositare i materiali semiconduttori di base, come il polisilicio, che formano il cuore del transistor stesso.

In definitiva, la CVD è la tecnologia che traduce il progetto architettonico di un chip in una realtà fisica e funzionale, strato per strato atomico.

Tabella Riassuntiva:

| Applicazione | Materiali Chiave Depositati | Funzione nei Dispositivi a Semiconduttore |

|---|---|---|

| Strati Dielettrici | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) | Isolamento elettrico tra i componenti |

| Strati Conduttivi | Silicio Policristallino (poli-Si), Tungsteno (W), Rame (Cu) | Gate dei transistor e cablaggio di interconnessione |

| Benefici Generali | Vari film sottili | Precisione, uniformità e copertura conforme per una produzione ad alta resa |

Hai bisogno di soluzioni CVD avanzate per il tuo laboratorio di semiconduttori? KINTEK sfrutta eccellenti capacità di R&S e produzione interna per fornire soluzioni per forni ad alta temperatura come Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera. La nostra forte capacità di profonda personalizzazione garantisce un preciso allineamento con le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare la tua fabbricazione di dispositivi con attrezzature affidabili e personalizzate!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile